中铁五局集团华南工程有限责任公司 广东省东莞市 523000

西成铁路客运专线陕西有限责任公司 陕西省西安市 710000

成都大西南铁路监理有限公司四川省成都市610000

摘要:新建西延铁路杜村跨包茂高速立交特大桥上跨高速公路为48+80+48m连续梁,连续梁采取线外悬臂浇筑,再墩顶转体就位的方式。本文对转体系统安装、转体准备、转体过程及监控、支座安装及体系转换、球铰拆除等方面进行分析,总结墩顶可拆卸液压马达驱动球铰转体的工艺要点。

关键词:墩顶转体;新型球铰;液压马达驱动

引言:近年来,我国交通基础设施迅速发展,转体桥方案得到了越来越多的应用,转体技术也从传统承台平转发展到墩顶高位转体,常规墩顶转体存在球铰卸载安全风险高、转动精度控制难等缺点。西延铁路杜村跨包茂高速立交特大桥采用墩顶可拆卸时液压马达驱动球铰转体技术,新型球铰可在承压状态下自行卸载,液压马达-齿轮驱动转体系统可实现正反向转动,操作过程便捷,保证梁体线形。

一、工程概况

该连续梁平面位于缓和曲线段上,曲线半径9000m,其中8#~11#墩孔跨设置为一联(48+80+48)m转体连续梁,为单箱单室、直腹板变截面结构,梁全长为177.5m,为避免较少减少对既有线公路交通的影响,施工采用墩顶转体法,施工时与高速路形成60°夹角;0#块采用支架现浇法,其余部分采用挂篮施工方法对主体结构施工,待梁体主体结构达到最大悬臂状态后,进行逆时针60°转体与线路正线重合,再施做和垄断。该方法应用较少,技术难度大,精度要求高;但优势显著,具有转体重量小,造价低,结构重心底等优点。

二、总体施工流程

2、1 下部结构施工

下部结构承台及墩身的施工,待承台浇筑完成后施工墩身,由于墩身较高,因此分3段浇筑,防止浇筑过程混凝土发热导致内部储存热量无法释放;墩身浇筑至第二层时,在该层墩顶已硬化混凝土表面搭设水平纵横向工字钢,于其上方放置竖向工字钢,搭建成整体框架,在竖向工字钢上方铺设横向工字钢,再铺设纵向工字钢,安装好后进行调平,方便墩顶预埋钢板的安装;于墩两侧预埋墩顶临时固结钢筋,安装墩身内部钢筋网片。

2、2 墩顶钢板及临时固结安装

在已铺设好的墩顶工字钢平台上方吊装墩顶预埋钢板,钢板进场前先行预留球铰底座、撑脚、液压马达的安装螺栓孔和支地脚螺栓孔;对安装好的钢板进行调平且固定,预埋墩顶临时固结钢筋,浇筑顶帽混凝土并加以养护。

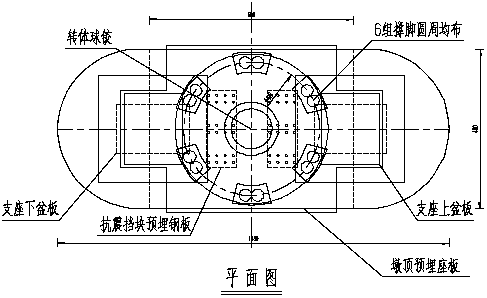

2、3 转体系统安装及调试

待墩顶混凝土养护到期,在墩顶钢板安装球铰底座,将底座吊至钢板的圆孔放置,调整底座方向及其平整度;安装球铰外部环形抱箍,拧紧抱箍外部固定螺栓,依次安装球铰楔形块,球铰下盘,球铰上盘;球铰上盘凸出部分将嵌入o#块底部钢板,该凸出部分保证转体时球铰环形抱箍顶面与梁底存有间隙;利用墩顶钢板预留螺栓孔安装支撑砂箱,调整砂箱顶使其均在同一高度,保证梁底钢板的平整度,将撑脚提前吊放置在球铰周围待安装;利用球铰与砂箱的支撑吊装梁底钢板并进行调平,在梁底钢板上方对应球铰位置浇筑超高强C100纤维混凝土,提高梁底混凝土强度,为后期转体时提供有力支撑;对应梁底钢板撑脚位置的预留孔,用螺栓拧紧撑脚完成撑脚的安装。在撑脚下方安装环形抱箍,环形抱箍由三部分半圆组成,连接处用螺栓连接,抱箍用于缠绕钢绞线为后期转体过程中提供辅助牵引装置。

2.4 墩旁钢管立柱及平台搭设

在承台旁施工条形基础用于安装钢管立柱基础,搭设钢管立柱拓宽墩顶平台,同时安装墩旁钢管立柱临时固结,于临时固结立柱内浇筑混凝土,顶部3m范围安装钢筋笼。

2.5 0#块施工

利用搭设好的钢管支架作为0号块支撑平台,安装0号块模板,完成混凝土浇筑,同时完成临时固结的施工。

2.6 安装挂篮

在地面场地拼装挂篮并于0号块两侧对称安装挂篮用于施工悬臂段。

2.7 悬臂段施工

从1号块依次向两侧悬臂施工其他结块,直至最大悬臂状态。

2.8 转体前期准备及监测点布置

转体前期准备转体所需的材料设备等设施,确保转体实施过程中安全顺利进行;包括人员配置,机械配置,防倾千斤顶的准备工作等;同时在梁面布置多组监测点,测量其初始坐标值,转体时选择梁两端具有特征的监测点作为监测对象提供监测及预警。

2.9 称重和配重

由于该连续梁中跨重于边跨,在无防倾措施下进行转动会导致梁体较重一侧的撑脚落地,导致摩擦力增大难以转动,影响转动过程的顺利进行,因此在正式转体前,需对梁体进行称重并配重,保证转动过程中梁体平稳匀速转动,亦可保证监测人员对梁体监测数据反馈的及时性;称重时用千斤顶在梁体较重一侧以同等压力值反复匀速施加压力,在梁底放置电子监测仪,通过计算反馈需要配重的重量,于梁体另侧放置预压块,继续上述重复步骤,直至在预压块的作用下梁体两侧重量相同。

2.10 试转

正式转体前,需进行试转,保证梁体及液压驱动系统能够平稳安全运行;试转前安装液压马达驱动油缸,连接油缸,每个油缸连接三组驱动马达,调整进出油管的方向,保证两组液压马达提供相同方向的作用力,安装防倾千斤顶使千斤顶顶面与梁底钢板有一定间隙,拆除砂箱内部填充珠,砂箱顶接触在梁底部分与梁底分离,使砂箱卸力,安装撑脚下方四氟乙烯滑道板,启动液压马达油泵驱动马达齿轮转动带动齿条转动,牵引梁体匀速转动6度,利用临时锁定装置将梁体锁定,将防倾千斤顶出顶至梁底,锁定梁体完成试转。

2.11 正式转体及临时锁定

正式转体前将防倾千斤顶回油使其卸力,确保人员机械设备准备到位,监测组到位,统一下达指令实施转体,待监测组监测到梁体已经转至设计线路,立刻停止转动,利用临时锁定装置将梁体临时锁定,防倾千斤顶出顶至梁底使其与梁体受力,防止后期施工中梁体发生偏转。

2.12 边跨合拢段施工

梁体转至设计线路后在边跨直线段和悬臂段边结块,利用工字钢搭设防护支架,完成边跨合拢段的施工待混凝土强度和弹性模量达到要求后对边跨支座进行解锁,进行边跨预应力的张拉工作。

2.13 安装支座浇筑垫石混凝土

在边跨合拢段张拉完成后,安装中墩永久性支座;安装前拆除支座地脚螺栓,将支座吊至墩顶平台,清理干净梁底钢板杂物及对钢板除锈,利用工字钢制成的滑道,,将支座平行推入梁底对应位置,用千斤顶将支座上盘顶至梁底钢板,将支座上钢板连接螺栓拧进对应梁底预留螺栓孔中;在墩顶测量放出垫石角点,绑绑扎垫石钢筋,安装钻模板浇筑混凝土,在垫石顶面留2-3cm灌浆层,待混凝土终凝后进行灌浆作业。

2.14 拆除球铰及体系转换

待垫石混凝土和支座灌浆料强度达标后,拆除最两侧的两组防倾撑脚,为减小梁体施加在球铰的横向作用力,需在球铰拆除装置的辅助下,外加相关防护措施,用拧力扳手拧出球铰外侧抱箍的螺栓,要求每个螺栓同步受力施拧,每次出丝长度相同,让螺栓群整体承受球铰的横向应力,直至螺栓全部拧出;由于球铰底部的楔形块为两个分开的那半圆盘且表面滑动摩擦力及小,因此在球铰上盘的压力和底座的推力作用下楔形块将从球铰两侧平行方滑出,用手拉葫芦将球铰拉至墩顶外侧,用吊车依次吊离墩顶即可。此时完成球铰的拆除。待球铰完全卸力后,梁体全部重量将由支座承受,此时完成体系的转换。

2.15 中跨合拢段施工

两个中墩球铰拆除,完成体系转换后,利吊架的辅助,进行中跨合拢段的施工。在边跨位置安装吊架,下方安装滑动轮,滑行至中跨合拢段,在其防护下,安装中跨模板和钢筋,完成中跨合拢段的施工,移除吊架,完成预应力张拉作业和压浆作业,此时完成连续梁主体的施工。

三、工艺原理

3.1球铰转体系统组成

1、墩内工字钢支架

在浇筑墩柱顶层混凝土时需在墩身内部安装工字钢平台,安装底部水平纵向工字钢,起承重作用的竖向工字钢立在水平上方,在内部安装工字钢绗架保证稳定性和强度,于竖向工字钢上方安装水平横向工字钢,再安装水平纵向工字钢,对其进行调平,使标高和顶面平整度符合要求。

2、墩顶预埋钢板

在调平的工工字钢上吊装墩顶钢板,钢板提前加工而成,上方有支座底座嵌入的凹槽和撑脚及支座安装的预留孔。

3、砂箱

砂箱由三部分构成,位于梁底装砂的砂桶和插入其内部的支撑在梁底的钢桶以及连接两个构件的螺栓,每个砂箱由4个螺栓将上下两部分连接成整体;砂箱在墩顶球铰四周且均匀布置,为后期梁体施工提供竖向支撑和来自梁面动荷载带来的冲击力;梁体转体至线路正线后利用临时锁定装置将梁体连接在墩顶预埋钢板上方;拧出砂箱底部的螺栓,掏出砂箱内部的小钢珠(砂),将内部承重钢桶降低,直到其卸力,取出砂箱,其余砂箱以同种方法拆卸即可。

4、撑脚

撑脚为一个完整的整体,每个转体系统有6组砂箱构成,利用预埋在梁底的预埋钢板螺栓孔,将脚撑均匀连接在梁底,其下部离墩顶有一定的空间,当此空间较大时,为防止转动过程中梁体倾斜而撑脚抵触不到墩顶无法提供防倾作用力时,可在撑脚对应位置墩顶钢板处再安装一层薄钢板,然后于其上铺设四氟乙烯滑块,待转体过程中,利用脚撑下方滑道铺设的四氟乙烯滑块和脚撑下部的空间,为梁体转体过程中提供抗倾覆支撑力的同时较少转体过程中的摩擦力。最后梁体转动至设计正线路时利用梁体临时锁定装将梁体固定至墩顶预埋钢板上方,为后续合拢段施工提供有力的支撑。

5、球铰上盘

上部为平面,与梁底钢板接触;下部为向下的凸面,与球铰下盘接触;

6、球铰下盘;

位于球铰上盘下方,同样为一整块,其结构下部为平面,与球铰楔形块上部接触,上部为凹面,与球铰上盘的下面凹处接触。

7、球铰楔形块

由两部分可滑动的半圆组成,并置在一起且非连接;其上部为平面,与球铰下盘底面接触,下面为向下的凹面,与球铰底座顶面(向上的凸面)接触。

8、球铰底座

下面为平面,与墩顶接触,上面为向上的凸面,与楔形块下面接触。

9、连接球铰各个面的聚乙烯滑块;

粘贴于球铰接触面的凹凸侧,起到转体过程中较少摩擦力的作用。

10、球铰抱箍;

为整个的圆形钢板箍,用于约束球铰内部结构且为球铰转体时候提供横向约束力的装置。

11、梁底预埋钢板:

致使梁体重量有效分散于钢板传递至梁底0号块各处,球铰支撑于钢板下方,分散的压应力有助于较少梁体重量对梁体底部球铰范围内的混凝土的压力,减小转体过程中的安全隐患和保证梁体结构的完整性。

3.2液压马达驱动系统:

传统转体体系动力为钢绞线牵引系统,该种装置需要较大的液压千斤顶作为动力源,还需在撑脚下部缠绕钢绞线连接至液压驱动系统,通过液压马达出顶产生对钢绞线施加拉力,钢绞线带动梁体转体;此装置安装麻烦,费时费力,当千斤顶出顶至最大量程时,需要回顶重新出顶才会产生动力,此过程中存在间歇时间,致使转动过程不能够平稳连续的进行,存在较大局限性。选用液压马达驱动齿轮带动齿轮盘转动系统可有效解决此问题;将液压马达更换为直接利用油压提供压力至液压马达,由小齿轮带动大齿轮转动的液压马达驱动转体球铰系统,由多组液压马达提供驱动动力,通过齿轮间力的传递,可降低量力的损失,保证转动过程安全平稳匀速进行,当需要增大液压马达输出动力时,改变液压马达的出油量,调整油压即可增大其动力输出,或改变主动轮和齿轮组的机械传动比,选取更小的主动轮带动大齿轮,增大输出动力转动力量,在能增大转动力的同时还能保证其平稳匀速转动。

四、特点

1、球铰拆除方便,节省人力及时间;新型球铰设计采用楔形块,在梁体压力作用下可自行滑出,避免了传统工艺使用千斤顶顶梁作业,降低了安全性和效率。

2、减材省时保持协调性和美观性;球铰设计占用墩顶空间小,无需加大承台尺寸和墩身尺寸,减少材料使用的同时保持梁体与墩身的协调性和美观性。

3、转动过程可控;采用液压马达驱动齿轮组转动的方式,可提供正反转动,无需设置限位装置,提高转体精确度,保证梁体线性美观。

4、球铰系统可重复使用,球铰、液压马达、撑脚、砂箱等可以回收重复使用,节省材料,节约成本和投资。

5、安全性提高:施工时候有球铰、砂箱和和墩内部工字钢体系作为支撑,保证梁体体施工安全进行;有砂箱和防倾千斤顶辅助,墩身内部的工字钢支撑体系保证转动过程的平稳性和安全性。

五、施工注意事项

1、由于连续梁悬臂段外露钢筋较长,为保证转体过程中钢筋不发生碰撞影响转体的进行,需对钢筋提前预弯且保证转体空间满足要求。

2、转体过程中撑脚离墩顶的间距使撑脚发挥防倾覆的作用,但如果此间距过大,转体过程中梁体可能倾斜过大,因此安装撑脚时需准确测量撑脚与墩顶的高程。

3、转体到位后选取合适的临时锁定装置决定了后续梁体施工的平稳性和安全性。

4、液压马达安装时保证马达齿轮与齿条有一定间隙,防止梁体称重后发生倾斜,导致液压马达齿轮顶部与齿轮盘和梁底钢板相抵,齿轮与齿轮的间隙太小,转动过程中会可能卡住液压马达造成损坏,因此安装液压马达时需准确定位。

5、转体驱动马达由两组油压泵提供动力,安装过程中切勿接反液压马达的进出油管导致转动方向不同步。

6、由于梁体跨度较大,称重过程中确保千斤顶每次出油量保持一致,防止油压输出忽大忽小导致梁端产生明显晃动。

7、球铰拆除过程中,由于梁体重量压在球铰上盘内部横向压力加在球铰外部的抱箍上,球铰抱箍将其传递至外部螺栓导致外部螺栓压力太大,因此拆除时需同步拧出各个螺丝且每个螺丝的出丝长度相同,让螺栓群整体受力而非某个螺栓压力过大导致螺栓损坏产生安全隐患,减小体系转换时的瞬时冲击力。

六、结束语

连续梁转体法解决了跨越既有线困难、投入较大的局限,转体方式也从墩底转体发展到墩顶转体,从钢绞线-千斤顶牵引到液压马达-齿轮驱动,从球铰单次使用到自行可拆卸球铰的循环利用;新型自行卸载球铰和液压马达-齿轮驱动的应用,使得墩顶转体技术更为成熟。通过总结转体系统部件安装、转体过程及监测、支座安装及体系转换、转体系统拆除等经验,可为类似工程提供有益借鉴。

七、参考文献

[1]李春玉·桥梁转体球铰的定位及安装[].建筑施工,2021,43(04):637-638+645

[2]侯铁柱.桥梁转体施工工艺与关键技术[J].工程技术研究,2020,5(08):94-95.

[3]韦楼.桥梁转体施工在交叉桥梁中的应用研究[J].西部交通科技,2018(02)