广东能源茂名热电厂有限公司,广东 茂名 525000

【摘 要】本文着重研究分析600MW超临界燃煤机组中主汽压力和主汽温度的调节思路和相关设计。主要分析主汽压力在CCS、TF、BF等方式下的控制,研究主汽温度的水煤比调节和喷水减温调节以及再热器挡板控制。

【关键词】协调控制、汽机跟随、锅炉跟随、锅炉蓄热、串级控制、水煤比

一、概述

某电厂#7机组汽轮机为东方汽轮机厂引进日立技术生产制造的超临界压力、一次中间再热、冲动式、单轴、三缸四排汽、双背压、抽汽凝汽式汽轮机,额定出力为600MW。锅炉为国产600MW超临界参数变压直流本生锅炉,一次再热、单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温,固态排渣,全钢构架、全悬吊结构, 平衡通风、露天布置,前后墙对冲燃烧。

二、主汽压力调节分析

机组运行中有干态和湿态两种方式。若锅炉产生的蒸汽流量比锅炉最小给水流量小,则称为湿态方式。若锅炉产生的蒸汽流量比锅炉最小给水流量大,则称为干态方式。#7机组的干态判定条件为:主汽压力(锅炉侧)>12MPa,发电机功率>180MW,分离器出口温度过热度>6℃;湿态判定条件为:主汽压力(锅炉侧)<10MPa,发电机功率<120MW,分离器出口温度过热度<3℃。机组正常运行有四种调节方式:基本方式、汽机跟随(TF)、锅炉跟随(BF)、协调控制(CCS)。前两种方式可以在干态和湿态中投入,后两种方式只能在干态中投入。

汽轮机并网前,由旁路系统控制主汽压力。并网后升负荷过程中,随着负荷增加,旁路逐渐关闭,直至旁路退出运行。并网后,DEH调压控制回路可以投入,接受手动目标压力值。与主蒸汽压力TP的偏差经PID输出阀门基准值,从而算出各个调阀的输出指令,通过阀门开度变化调节压力,锅炉侧由运行人员手动调节。DEH遥控投入时,DEH接受汽机主控的输出。升负荷至干态运行后,可采用协调控制方式,汽机主要控制负荷,锅炉主要控制主汽压力。

TF方式下,锅炉主控在手动,汽机主控在自动。汽轮机调门控制主蒸汽压力。此种方式主蒸汽压力很容易稳定在给定值上,控制响应较快,但负荷波动较大。负荷需求增加时,先增大锅炉主控输出指令,直至主汽压力升高,汽机调门指令才增加,汽机进汽量增大,增加机组输出功率。由于要等到主汽压力变化时才能增加机组出力,且锅炉的滞后性较大,因此该方式的频率调整和负荷控制较差。

BF方式下,锅炉主控在自动,汽机主控在手动。锅炉控制主蒸汽压力。此方式负荷适应快,但由于锅炉的热惯性,主汽压力波动较大。当负荷需求改变,先改变汽轮机调门开度,使发电机输出功率迅速接近负荷指令。同时,调门开度变化,主汽压力也跟着变化,锅炉主控输出指令改变锅炉燃料量、送风量和给水量来调节主汽压力。此种方式负荷能快速改变,主要依靠初期的锅炉蓄热。

CCS方式下,锅炉主控和汽机主控均在自动。锅炉主控主要控制主汽压力,汽机主控主要控制机组负荷。当外界负荷需求增加,负荷指令增加,功率偏差信号为正,汽机主控输出指令开大调门,利用锅炉蓄热增加机组出力。同时负荷指令作用到锅炉主控,增加锅炉燃料量、给水量和风量等,提高锅炉的蒸发量。应当注意的是,当开大调门,主汽压力降低,由于主汽压力变化具有迟延性,因此压力偏差信号为正,该正信号作用在锅炉主控上增加燃烧率,但会负作用叠加在汽机主控上,生成减小调门指令,抑制调门开度增大,防止主汽压力波动过大。由于锅炉的滞后性,在汽机调节负荷回路中,负荷设定增加一定的滞后,防止汽机调门动作过快,增大主汽压力偏差。

在一次调频中,令主汽压力设定与频率信号分别经函数功能块后相乘,使得主蒸汽压力设定值变化对机组一次调频能力有一定的干预。机组的调频出力在不同负荷阶段是不同的,一般情况下,额定负荷调频出力最大,低负荷段调频出力较小。由于在调频区间不同负荷阶段压力设定不一样,所以,利用主蒸汽压力设定后的函数控制机组参与调频的幅度。

三、主汽温度调节

一般影响主蒸汽温度变化的因素有:水煤比、给水温度、受热面玷污、过量空气系数以及火焰中心高度。主要通过调节水煤比加以控制。需要注意的是,由水煤比失调造成的温度偏差,不能单纯依靠喷水减温修正。例如水煤比过大致使蒸汽温度上升,单靠喷水减温的话,需大量减温水,而减温水源头是给水,因此将恶化水煤比例,喷水点前受热面中的工质流量减少,引起喷水点前各段受热面金属和工质温度升高,这将加剧水冷壁超温。

#7机组采用中间点修水来调节,辅以喷水减温。中间点温度为汽水分离器蒸汽温度,用该温度预测过热汽温的变化,然后加以控制,这是“粗调”。喷水减温是“细调”。通过保持中间点温度的过热度基本固定且稳定,相当于固定住中间点至过热器出口之间的过热段。

中间点修水时,是以汽水分离器内外壁的平均温度作为中间点温度,汽水分离器出口压力算出的汽水分离器出口饱和蒸汽温度作为中间点温度设定值。偏差(即过热度)与负荷指令1算出的过热度设定值的差值作为最后偏差,经PID(该PID是变增益的,由负荷指令1经函数算出,负荷指令越大增益越大;积分也是由负荷指令1经函数算出,负荷指令越大积分作用越强)算出修正值,加上锅炉主控算出的给水设定值,作为最终给水设定。给水设定与主给水流量的偏差经PID算出给水指令。因此,是通过修正给水来修正过热汽温的。

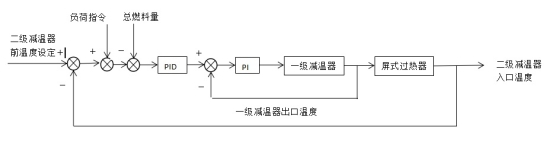

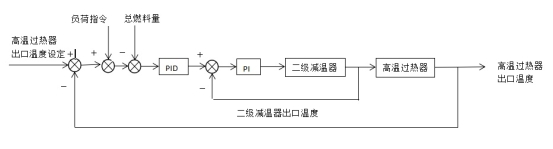

喷水减温采用串级控制。过热汽温采用两级喷水减温,第一级喷水减温目的是保护后屏不超温,为“粗调”。第二级喷水减温目的是调节过热器出口蒸汽温度,即主汽温,为“细调”。为消除热力和水力造成的两侧蒸汽温度产生偏差,在二级喷水减温中,两侧的蒸汽采用左右交叉混合。需注意的是,在过热器的两级喷水减温中,增加负荷指令1和总燃料量的微分作为前馈(前者为正后者为负),目的是当负荷变化、总燃料量变化引起扰动时能及时调整喷水量,消除扰动影响,减小过热汽温波动。

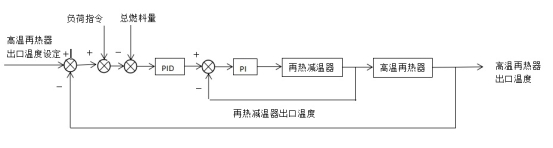

再热器有喷水减温调节以及烟气挡板控制。

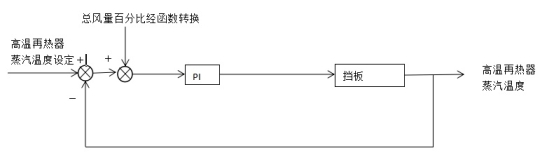

再热汽温烟气挡板控制系统的前馈信号是总风量的百分比(总风量/2100)经函数算出。#7机组再热器挡板指令和过热器挡板指令之和是120%。当MFT时,强制过热器和再热器的烟气挡板位置在60%的指令。

四、结论

主汽压力和主汽温度是燃煤机组调节系统的重要参数,对它们的快速、准确、稳定调节关乎机组的安全运行和经济运行。经典的PID调节是目前国内大部分电厂应用主流,可以满足现阶段机组控制需求。特别是协调控制的思想,在主汽压力控制时,控制系统能根据功率偏差和压力偏差,适当地协调机炉动作。在主汽温度调节时,利用多种调节方式,兼顾调节的稳定和快速性。当然,目前在火电机组开始普及其他先进控制算法,也开始在#7机组中尝试应用并取得较好的控制效果,这将是另外一个研究课题。