江南造船(集团)有限责任公司,上海 201913

摘要:主要从标准化角度规范某艉部分段生产设计建模和出图,结合GB/T 34000-2016《中国造船质量标准》和企业标准,重点关注铸钢件与船体结构建模节点,分析质量案例的原因,提醒影响生产设计的重要因素,保证模型和出图质量,最终确保船企生产现场艉部铸钢件的顺利安装。

关键词:标准 铸钢件 质量 设计

引言

随着世界贸易不断的增长,为了增加运输利润,航运输公司对于船舶的载重吨数要求不断增加。大型船舶的艉轴分段主要由肋板、平台、纵桁、外板、艉部前后铸钢件、艉柱等结构组成。艉部区域结构线型变化快、内部空间狭小、受力要求高,主要的动力系统分布在此区域,动力装置中的艉轴沿着船舶的前后方向延伸,艉轴的前端与船舶结构相连,后端与螺旋桨相连,螺旋桨是船舶的动力设备,通过艉轴传动给船舶向前动力。艉轴管是支撑艉轴的主要船体构件,承受各种振动力,艉部铸钢件与船体结构紧密连接,增加结构强度,提高设计的图纸和施工质量,保持螺旋桨推力传动的可持续性,船舶才能安全和稳定的正常航行。

艉部铸钢件是由高质量的钢材经过加工而形成,具有高耐磨、高强度、耐腐蚀性等特性,本区域的铸钢件包含艉轴管和艉柱两部分:

艉管的轴承设在艉管内部,在水线以下,其工作环境十分恶劣,既要承受螺旋桨偶然碰到障碍物的动力负荷,螺旋桨回转时的不均匀悬臂负荷,又要承受螺旋桨重量及运转过程中可能发生的各种振动力。

艉柱的主要作用是承受螺旋桨转动时的激振力,水动压力和舵转动时所传递的水压力、波浪冲击力以及进坞时承受龙骨墩的支反力,在设计时要考虑这些外力的影响。

图1 艉部铸钢件的组成

2.艉轴分段生产设计标准和流程

船体生产设计的开展前提是各种图纸的完善,过程是使用船舶类软件,将详细设计图中的结构内容表达成三维模型和二维图纸,根据船厂的自身条件和建造技术,通过各种标准的设立,最终形成生产设计图纸供现场施工。

2.1生产设计的指导标准:

船体生产设计主要从两个层面方面进行指导,从国家标准层面是GB/T 34000-2016《中国造船质量标准》,该标准对当前我国造船质量提出了系统性要求,对船体生产设计的建模和出图质量,生产现场施工具有重要指导作用。从企业标准层面,主要有船体详细设计标准、船体组立图设计和施工标准、船体加工图设计和施工标准、船体工艺设计标准、船体曲面设计标准等,这些标准明确了在生产设计的建模标准规范,图纸表达的具体方法。

艉部分段的生产设计主要由中国造船质量标准和企业各种标准进行建模和出图,通过标准的指导,艉部区域各种注意事项和要点,结合本厂的实际加工能力,提高模型和出图的质量,确保生产现场分段的顺利安装。

2.2生产设计的标准流程

建立生产设计的标准流程,旨在规范生产设计人员的操作流程,步骤的正确顺序,标准化的指导有利于设计阶段的统一管理,同步进行,把控设计任务周期,同时也有利于设计人员提高模型的建模质量和出图准确性,

图2 生产设计的标准流程

2.3详细设计图纸

生产设计的前提是详细设计图纸内容表达准确,通过船舶总布置图能够了解分段的具体位置,分段的整体结构轮廓。艉轴分段的详细设计图纸主要由艉部结构图、艉部外板展开图、艉部铸钢件图、艉轴管总图、铸钢件放样图等组成。详细设计图纸信息的质量直接影响着生产设计的建模和出图质量,因此详细设计图纸需要将船体结构表达清楚详细。

1)在详细设计绘制图纸阶段需要根据艉部铸钢件图、艉轴管总图,将艉部铸钢件与船体结构连接的节点表达清楚,艉柱的具体结构形式,相接的板厚、材质和轮廓大小都要进行详细的标注。铸钢件设计不仅要满足规格书中对材料等相关规范要求,同时和船舶外板的焊接节点、坡口形式要表达在艉部结构图上。

2)由于外板的线型收缩较大,外板线型应光顺,根据企业的《狭小空间施工》标准,艉部结构图设计必须考虑到狭小空间影响施工安全的问题,合理的布置人行通孔,避免狭小空间无法施工。同时需要将流水、透气等考虑在内,合理的布置流水孔、透气孔、止漏孔,保证艉轴分段流通顺畅。

3)艉部结构图在结构通断方面要表达清楚详细,由于小平台和横向构件较多,各个视图的剖面需要统一板厚,与铸钢件连接的地方,通常应增加厚度处理,特殊焊的地方给出相应的节点。

图3 详细设计的典型纵剖面

2.4工艺设计图纸

通过工艺图纸能够了解到分段的划分,分段的具体建造顺序,艉部分段的工艺设计阶段需要参考DAP建造顺序图、精度布置图、外板曲加工图、大合拢坡口图、密性试验图等,工艺图纸决定建模顺序,坡口方向的朝向,散装件的命名,工艺信息图纸需要将各种工艺信息表达清楚,从而指导生产设计的建模和出图。

1)船体的DAP图纸指导分段的建造顺序,根据企业的《狭小空间施工》标准,艉轴管分段由于空间狭小,小组立需要直接进入大组进行安装,小组立的肋板、平台和其它小构件应该按照自下而上的顺序先后建造,如果能提前预制到复杂小组立则尽可能的提前预制,等船体结构烧焊完成后,最后将铸钢件与船体结构焊接,形成完整分段。

图4 艉轴分段DAP安装顺序图

2)艉部分段划分主要考虑铸钢件对接曲面外板的问题,在分段划分的原则上板缝应尽量避免强度应力集中区域,外板板缝的划分要尽量做到合理,由于外板的线型较大,板缝处要加放加工余量,在生产设计的工艺信息输入的过程中,应该将余量添加进模型,在组立图中表达,在板材切割图中进行标注,方便外板的切割和曲加工。合理的分段划分和板缝布置能保证外板曲加工顺利进行。

3)工艺图纸中的船体建造精度布置图,根据企业《船体组立图设计标准》,对于艉轴分段的收缩补偿量做出规定,分段的内部构件和焊接补偿量设置是为了弥补收缩变形和加工能力的不足,工艺图中应明确补偿量的具体数值和余量切割的阶段作出具体规定。

2.5生产设计建模和出图步骤

2.5.1根据外板展开图,本分段和铸钢件连接,同时作为平面板架的拓扑结构,外板优先建模。

1)对于外板建模要特别注意的是因为本船是单艉轴分段,艉轴处于船舯处,外板的件号按照船体零件编码标准命名后,还要注意左右区分开,如果不区分,现场在加工外板后,同样的件号会导致左右安装错误,造成质量问题。

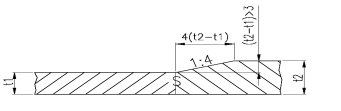

2)外板在艉部区域板厚厚度不同,相邻的板厚差往往较大,依据船体节点图册标准,板厚差大于3mm的需要进行过渡削斜处理,计算公式通常为:

过渡斜长L=4(t1-t2),其中t1为厚板,t2为薄板。

图5 板厚差过渡削斜示意图

3)由于艉轴分段线型变化较大,外板在切割后需要进行弯曲冷弯加工,在建模时需要根据工艺图纸中的余量标注数值进行余量加放,外板组立图出图时应标注加工余量,外板在切割阶段不切割,不开坡口,等艉部铸钢件落位固定后,根据现场实际情况将多余的余量切割后,再开坡口进行焊接。

图6 外板展开组立图

2.5.2查阅详细设计图纸,搞清楚结构的通断关系,在外板模型的基础上,一般是将连续的构件先进行建模。

艉轴分段空间狭小,船体结构复杂,需要从连续的平台开始建模,再进行横剖面肋板建模,最后完成纵剖面的建模。细节上,根据工艺设计中的舱容图,艉轴分段处于冷却水舱,属于液舱,流水孔、透气孔,止漏孔需要特别注意,一般位于下方的结构通过增加角隅和流水孔,确保液体能顺利在舱内流通,上方的结构与甲板接触的地方,同样通过添加角隅的方式保证流水顺利,此处如果与舱壁形成封闭空间,生产设计需要通知详细设计,增加透气孔,防止积压的空气无法排出舱室。

艉轴分段的平面建模难点在于结构与前后艉轴件的对接问题上,建模时,应将艉部铸钢件的CAD图纸导入造船软件,根据其定位,保留好铸钢件的具体位置,做到结构的边界与铸钢件准确对接,减少现场修割量的工作。

2.5.3 艉柱的建模保证线型流畅

本船艉柱采用圆钢形式,圆形艉柱对于焊接要求较高,现场控制加工变形难度较扁钢式艉柱较大。圆钢的两端通常加上加工余量,在曲型加工图图中给予正确的线型定位,下料加工后,在艉轴件安装的过程中,先与结构点焊,再与铸钢件烧焊。保证艉部线型流畅,减少水的阻力。

2.5.4 焊接节点的控制

由于艉轴管铸钢件均由外部厂家提供,运输到船厂后进行组装,因此艉轴分段的焊接节点主要集中在铸钢件与外板和平面结构对接的地方,不同的位置焊接节点也不同,主要有以下几个焊接节点:

图7 中纵剖面组立图

①艉柱圆钢件与外板的焊接,利用外板与艉柱形成的自然夹角,单边满足30°,采用CO2单面焊,反面垫衬垫进行填满烧焊,同时艉柱圆钢件与结构对接焊,结构两边开40°进行烧焊,焊后需要进行打磨光顺。

②圆钢与圆钢对接,上方分段留根1/3,坡口开50°,板厚2/3处坡口开45°进行对接烧焊,焊后需要进行打磨光顺。

③圆钢与为艉轴钢件对接处,圆钢留根1/3,坡口开50°,板厚2/3处坡口开40°进行对接烧焊,焊后需要进行打磨光顺。

④艉部铸钢件与中间轴承搭接处,中间轴承需要与铸钢件开设角度45°,角接的焊脚高度9mm,保证搭接强度,焊后需要进行打磨光顺。

⑤艉部铸钢件与结构平台的对接,需要将铸钢件进行过渡削斜,在接口处的板厚与构件厚度相同,单边开20°,双边开40°,即CO2焊,注意反面垫衬垫进行填满烧焊,焊后需要进行打磨光顺。

⑥外板与艉部铸钢件的对接同样将铸钢件进行过渡削斜,在接口处的板厚与构件厚度相同,单边开20°,双边开40°,即CO2焊,注意反面垫衬垫进行填满烧焊,焊后需要进行打磨光顺。

2.6艉轴管前后铸件的轴线定位

根据《中国造船质量标准》第5.1.6.3.3条,含艉柱的分段装配尺寸偏差中规定,艉轴中心与舵杆中心的偏差标准范围在5mm范围内,因此按照规范的要求,艉轴管的前后轴心线务必保持在距基线4000mm水平高度处,轴线的左右和上下方向公差不能超过5mm,详见图7中轴心线的定位。

为了保证轴线定位准确,依据企业分段胎架施工反变形加放标准,结合精度布置图中的要求,艉轴分段以肋板为大组基面,上斜胎架保证轴线垂直,安装平台和肋板、纵桁等小组立,吊装艉轴前后的铸钢件,散贴外板,焊接形成完成分段,在大组阶段的基面设立平面胎架图,上下口位置加放1.5‰H量的反变形,在进行胎架支柱高度出图时,增减反变形的数据,通过标注支柱胎架高度的具体数值来保证艉轴管中心线水平高度定位。

2.7分段的后处理

艉轴分段建模和组立图出图完成后,需要通过将模型中的零件进行后处理,输出零件数据,在套料软件中进行套料,在曲面软件中进行展开,形成的后处理图纸一般包含板材数控切割图,外板曲加工图,型材切割图等,现场切割和加工部门通过后处理图纸,完成对零件的加工和处理,零件成型后,遇到分段部门,现场施工人员按照船体组立图的标注完成整个分段的建造。

3 艉轴管分段质量分析

1)艉轴管前端的铸钢件圆形,是轴中心对称的,从外观上无法判别上下左右方向,现场施工时发生安装错误,上下反转了180°,导致铸钢件的环氧浇注无法进行,最后通过重新切割安装才解决问题。这既浪费了大量的人力和物力,也推迟了分段的完工计划。发生安装错误的原因是外部厂家来货后,原铸钢件并不存在上下左右方向,首先要根据“艉管内场加工图”,进行对齐钻孔,然后才能进行安装,钻孔后的铸钢件由于位置的不对称便产生了方向,而施工人员往往在不知情的情况下安装错误,导致严重的质量事故。为了避免此类质量事故的再发生,我们一般会在组立图出图阶段,在艉轴管铸钢件处标注特别提醒,见图7,这样安装人员在安装时,做好样冲点保护工作,这样铸钢件的前后左右方向便固定,不会再发生安装事故。

2)某艉轴管分段在完整性报验时发现艉轴件尾端凹槽角隅处,存在焊接施工差错的现象。分析其原因是施工人员由于未仔细确认图纸,擅自施工,在铸钢件的本体上采用药芯焊丝进行焊接,虽经过打磨光顺处理,但是依然造成铸钢件表面不平整,经过和船东沟通协商,最终勉强通过完整性报验。问题的解决方法是对于特殊的分段,施工人员在有疑问的情况下,需要向管理和设计人员共同确认,对重点的铸钢件本体,往往船厂不再进行再次焊接,有关人员需要进行跟踪指导和质量管控,避免此类质量事故的再次发生。

3)根据GB/T 34000-2016《中国造船质量标准》中第5.1.14条阐述,外部厂家提供的铸钢件到厂后,施工人员应当检查铸钢件表面和内部有没有裂缝、气孔、热裂、凹坑等缺陷,经过无损检测等检查,如果存在缺陷,必须交由厂家先进行清理,挖补去除干净,最后在船级社和船厂工作人员的监督和认可下,完成焊缝修补,并进行UT、MT检测后,实现铸钢件产品的达标。

4)某艉轴分段由于整体空间狭小,详细设计阶段未注意封闭舱室的形成,导致现场施工人员无法进入空间进行烧焊工作,解决的方法是现场开设人行通孔,并修改详细设计图纸。艉轴管分段由于结构本身和外板线型收缩较大,导致分段空间狭小,而狭小的空间会导致现场施工难度加大,施工人员无法正常的伸展和转动身体,有的时候不得不弯曲身体或者爬行才能进行工作,周围船体结构都是高强钢和大板厚的材料,施工人员必须采取有效的防护措施才能避免碰伤。解决此类问题,应当在组立图狭小空间处,标注狭小空间注意安全的字样,见图7,同时详设人员在绘制详设图纸时,一定要避免封闭空间的形成,多做检查,避免安全和质量事故的发生。

4 结束语

本文通过对艉轴管分段生产设计流程的阐述,结合《中国造船质量标准》和企业标准的指导,通过生产设计的主要建模和出图注意点。从详细设计、工艺设计、生产设计、现场施工质量案例分析等方面,进行分层次、按步骤介绍,基于企业的设计标准,对艉轴管分段的施工指导具有重要意义。

参考文献

【1】GB/T 34000-2016;《中国造船质量标准》

【2】黄浩.船体工艺手册【M】.北京国防工业出版社.1989.

【3】董亮、高峰等.大型集装箱艉管轴分段建造工艺化【J】.造船技术.2022