镇海石化建安工程股份有限公司 315207

摘要: 本文主要阐述了双胞胎结构加氢绕管换热器的结构特点、组装顺序及主体材料,重点介绍了此类设备的制造技术的要点。

关键词:加氢;镍基堆焊;TOFD检测;补偿块;

A manufacturing technology of high efficiency single rotary heat exchanger for a new twin structure in a petrochemical hydrogenation

Abstract: This paper mainly expounds the structural characteristics, assembly sequence and main material of the twin structures, and mainly introduces the key points of the manufacturing technology of such equipment.

Key words: hydrogenation; nickel-based surwelding; TOFD test and compensation block;

0 引言

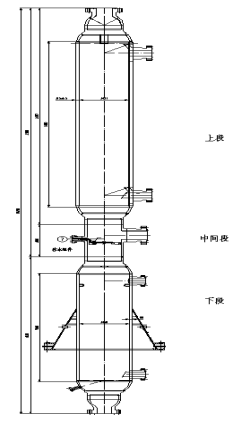

某石化渣油加氢装置(PSA)项目双胞胎结构的高效单旋换热器上段为热高分气/混合氢换热器Ⅰ(0217-E-2106),下段为热高分气/冷低分油换热器(0217-E-2107)通过中间过渡段重叠组焊而成(详见图一)。将两台加氢换热器设备重叠设计在一起的结构存在许多优点:

某石化渣油加氢装置(PSA)项目双胞胎结构的高效单旋换热器上段为热高分气/混合氢换热器Ⅰ(0217-E-2106),下段为热高分气/冷低分油换热器(0217-E-2107)通过中间过渡段重叠组焊而成(详见图一)。将两台加氢换热器设备重叠设计在一起的结构存在许多优点:

1. 大大降低装置中框架及配管成本,同时也实现装置节能降耗目标。

2. 两台设备上下重叠,中间采用加强短节连接。设计文件中经过采用有限元法对中间连接短节进行强度校核。

3. 中间设有注水组件,通过流场模拟优化设备的结构,有效解决换热器铵盐结晶问题。使设备运行更加高效、稳定。

但在制造过程中,对设备12Cr2Mo1(H)锻件的焊接、热处理、内壁带极堆焊及分步加工、中间过渡段小口径接管内壁堆焊和封筒焊缝的镍基坡口焊接、上下段装配尺寸的控制等等 存在众多的难点需要在制造过程进行攻关克服。

图一 热高分气/混合氢换热器Ⅰ(0217-E-2106)+热高分气/冷低分油换热器(0217-E-2107)

1 .设备概况:

1.1主要技术参数(见表一)

表一 热高分气/混合氢换热器Ⅰ(0217-E-2106)上段设备、热高分气/冷低分油换热器(0217-E-2107)下段设备的技术参数

热高分气/混合氢换热器Ⅰ | 热高分气/冷低分油换热器 | |||

名称 | 壳程 | 管程 | 壳程 | 管程 |

介质 | 混合氢 | 热高分气 | 冷低分分油 | 热高分气 |

总流量thr | 47.742(SOR) 47.993(EOR) | 129.523(SOR) 129.362(EOR) | 55.558(SOR) 68.253(EOR) | 129.523(SOR) 129.362(EOR) |

操作温度(进出) ℃ | 91/280(SOR) 100.6/280(EOR) | 285/188.7(SOR) 285/184.6(EOR) | 50/185(SOR) 50/180(EOR) | 188.7/166.7(SOR) 184.6/155.6(EOR) |

操作压力MPaG | 21.15(SOR) 22.15(EOR) | 17.2 | 2.3 | 17.15 |

压力降(允许)kPa | ≤50 | ≤40 | ≤50 | ≤40 |

设计温度 ℃ | 300 | 320 | 200 | 210 |

设计压力MPaG | 23.26 | 18.80 | 15.05 | 18.80 |

主要受压元件材料 | 12Cr2Mo1R(H)/ 12Cr2Mo1(H)锻+堆焊 | 12Cr2Mo1R(H)/ 12Cr2Mo1(H)锻+堆焊 | Q345R(R-HIC)/ 16Mn(R-HIC)锻 | 14Cr1MoR(H)/14Cr1Mo(H)锻 |

换热管:NS1402 管板:12Cr2Mo1(H)IV+双侧堆焊 | 换热管:NS1402 管板:14Cr1Mo(H)IV+管程侧堆焊 | |||

1.2结构尺寸及主要材料

该设备为双胞胎结构,内径DN1450 mm,高度20700mm,总重约135吨,裙座与壳体采用堆焊结构连接。

ⅰ)217-E-2106上段壳体Shell: ID1437×(115+6.5) 12Cr2Mo(H)IV+堆焊 (分四段)

ⅱ)中间段:ID1000×(72+6.5) 14Cr1Mo(H)IV+堆焊

ⅲ)0217-E-2107下段壳体:ID1450×90 16Mn(R-HIC)IV(分二段)(仅槽钢位置堆焊)

2 .制造技术要点

2.1筒节加工

该设备上段壳体分为四节,下段壳体分为2节,中间过渡段为整体一节锻造;

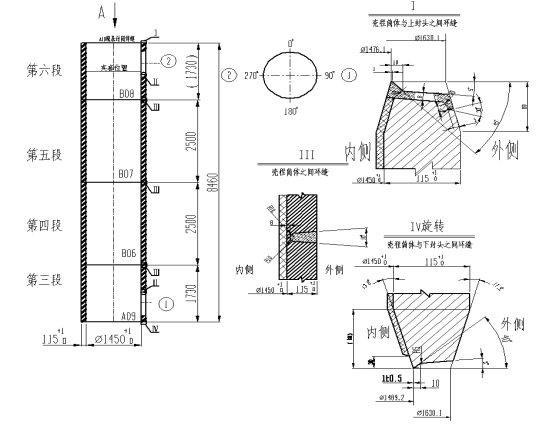

1)0217-E-2107下段壳体(详见图二),两节不需整体堆焊,共分二步加工:第一步加工筒节内外径及两端坡口;第二步加工管口4、5接管角焊缝坡口尺寸;(第二段上坡口最后加工作为调节段控制壳体的高度尺寸)

图二 0217-E-2107下段壳体筒节加工图

2)0217-E-2106上段壳体分为四段(详见图三):

设备筒体锻件共分4段,保证加工后总长度为:8460mm。由于B06~B08采用TOFD检测,B06~B08筒节堆焊时两端各预留50mm不堆焊;A09采用TOFD检测,23003-3筒节堆焊时A09端面预留30mm不堆焊,待环缝组焊时一起堆焊;筒节23003-3和23003-6堆焊时,划线预留开孔位置不堆焊(为提高堆焊效率开孔位置也可直接堆焊,后续开孔加工时按对接口坡口车制)。

考虑到筒节(第六段)A10坡口需镍基堆焊;

壳体筒节加工分三步进行:第一步:壳体筒节按总长8460mm分4段加工,23003-6作为调节段;对A10坡口进行内壁堆焊前车加工。(按分步加工图)

第二步: 各筒节内壁堆焊过渡层消氢;第六段6的内壁过渡层堆焊后,A10镍基堆焊前对坡口堆焊接头处进行打磨处理堆焊过镀层后消氢;各筒节堆焊复层。

第三步:按图加工A10镍基堆焊后坡口;管口1、2开孔划线,同时测量中心筒两管板实际间距等封筒相关尺寸,加工A10及B08对筒节第六段余量加工到位及管口1、2接管角焊缝坡口。(按分步加工图)

图三0217-E-2106上段壳体筒节

2)中间过渡段的壳体加工:

中间过渡段的加工过程需要综合考虑上段壳体和下段壳体穿芯总装后的尺寸,由于中间过渡段的制作过程周期长,从整体工期考虑,中间段堆焊前加工按下端尺寸-5MM,和上端尺寸+30MM进行控制。

第一步:加工中间过渡段内壁待堆面及管口N7~N9、M坡口,B05/B06光平即可,交付班组堆焊内壁过渡层(其中N7~N9内侧待接管法兰组焊后堆焊,管口M坡口预留30mm不堆焊;B05堆焊到底,B06预留70mm不堆焊),堆焊完毕后组焊所有侧向接管(N7~N9、M)并堆焊焊缝过渡层,组焊完成后交机加工部门加工镍基堆焊前坡口。

第二步:加工B05镍基堆焊前坡口,交五部堆焊镍基,堆焊完毕后交班组终热,终热后堆焊完成所有面层(B06面层预留270mm不堆焊),交机加工部门加工B05、B06坡口、密封面、N7~N9堆焊后内孔。

第三步:加工B05镍基堆焊后坡口,并待总装部门提供高度后加工B06坡口,交付总装部门。

2.2焊接技术

该高效换热器的主体材质为珠光体低合金钢12Cr2Mo1R(H),临氢材料,该材料的焊接难点是易出现淬硬组织和延迟裂纹,因此焊前预热、焊接过程中层间温度的控制以及焊后及时消氢处理和焊后消应力处理是确保焊接接头质量的关键。

2.2.1筒节及封头内壁堆焊

筒节及封头内壁堆焊时采用带极堆焊自动焊机堆焊,采取焊前预热,中间热处理控制,焊后消氢(具体参数见表三);堆焊前做好工件刚性加固工装,防止焊接变形。

表三

焊接方法 | 焊材牌号规格(mm) | 电源极性 | 带极伸长(mm) | 焊接电流(A) | 焊接电压(V) | 堆焊速度(mm/Min) |

SAW | EQ309L(A)/SJ304 60×0.5 | DCEP | 30~40 | 850~950 | 26~28 | 160~200 |

ESW | EQ347L/SJ15B 60×0.5 | DCEP | 30~40 | 850~950 | 26~28 | 160~200 |

2.2.2壳体与大接管对接马鞍口焊接

E-2106壳体大接管对接焊缝在手工打底焊接完成,采用马鞍型自动焊机进行填充和盖面。

2.2.3镍基坡口堆焊

该设备共计有7条镍基焊缝,共计14条坡口镍基堆焊,工作量大,质量控制难度大,成为影响产品工期的一个重要难点;本次镍基堆焊中采用多次试验成功的自动熔化极惰性气体保护焊(MIG焊)极大的提高了工效,堆焊后加工补偿块进行工艺性射线检测保证了坡口的堆焊质量。

2.2.4小接管内壁堆焊

设备中间过渡段上管口9-1、9-2、7、8接管法兰内径堆焊后仅为⌀49mm。公司焊接专业团队经过多次试验攻关研发出小口径内壁自动堆焊TIG焊机进行堆焊。详见焊接参数表四

表四

表四

2.2.5壳体封筒焊缝技术

芯体穿芯后的壳体封筒焊接以往由于绕管换热器的特殊结构一般全部采用手工焊接完成工作量大往往容易出现返修等缺陷;经过专业化团队攻关设计一系列的技术提升如增加中心筒销II,改变焊接坡口型式,调整滚胎等工装,该设备的封筒焊缝采用手工焊打底+部分填充后进行工艺性检测保证手工焊焊接质量,后采用林肯电源CC DC+ 568选项栏进行填充和盖面,大大提高的焊接效率。详见焊接参数表五

表五

表五

2.3设备装配技术

E-2106壳体和E-2107壳体终热后进行穿芯作业,拔销后确定上封头组件的加工高度,壳体封筒焊缝组焊完成后测量上下管板之间的距离,测量管口1和管口5分别到人孔接管M的中心尺寸,以此确定中间过渡段上端加工尺寸(过渡段组件上端预留20mm)和下端镍基坡口堆焊的尖角高度(中间过渡段组件下端按-5mm控制)。E-2106的下管箱短节和中间过渡段上端组焊检测及终热完成后,组焊E-2107上管箱短节和过渡段组件下端的镍基焊缝B

09。测量E-2107下管箱短节和E-2106的上管箱短节的距离确定上下管箱组件的加工高度,控制设备的总体高度在允许误差范围内。

2.4压力试验

换热器的压力试验是对设备进行最终强度和密封性的检验。水压试验时控制水中氯离子含量不超过15mg/l,设备金属壁的温度控制在15~45°C之间。

2.4.1准备

壳程水压之前,对压力法兰密封面和八角垫的硬度进行检测,且法兰环槽密封面硬度略高于相应的八角垫的表面硬度(硬度差≥HBW30);每个法兰环槽进行相应的工装环研磨确认包括配对法兰。安装螺栓时采用液压拉伸器紧固,保证预紧力的均匀和准确。配对法兰于试压封头组焊及检测完成,配对法兰预留颈部加工余量待试压完成后去除试压封头加工坡口。

2.4.2水压试验

换热器管板按压差设计,第一次壳程水压试验按压差试验压力(15.0MPa)主要检查管子-管板焊接接头和换热管质量;待上下两段换热器与中间过渡段及上下管箱组焊合格后,进行管程水压试验(27.1MPa);管程试压合格后,下降压力至18.1MPa,E2106壳程水压压力升至33.1MPa(确保管壳程压力差不大于15.0MPa);E2106壳程水压试验合格后,管程压力下降压力至7.5MPa,,E2107壳程水压压力升至22.5MPa(确保管壳程压力差不大于15.0MPa);

2.4.3排水

试压合格后立即排尽管壳程内的试压用水,由于高效换热器的芯体的特殊结构,通过干燥乳胶球多次循环赶水,直至换热管内干燥洁净,并最后通过热缩空气将设备内的水分烘干。露点(-10°)合格后进行管壳程氮封保护。

3、结论

通过本次双胞胎加氢绕管换热设备的制造,对 2¼Cr-1Mo 钢/抗氢诱导开裂(R-HIC)钢材料的使用,焊接,热处理,大型厚壁筒体的加工步骤和精度及内壁带极堆焊,小口径接管堆焊、镍基堆焊等方面都积累了丰富的制造经验,大量自动化和智能的设备和技术的应用提高了生产效率,节约了人工成本,缩短了合同工期,提高公司在此类加氢换热器领域的竞争能力。

参考文献:

[1]、《压力容器》 GB150

[2]、NB/T47013 -2015《承压设备无损检测》

[3]、GB/T151-2014 《热交换器》

[4]、NB/T47015-2011《压力容器焊接规程》

[5]、70BJ003-20172¼Cr-1Mo 钢制压力容器制造及验收 工程技术条件

[6]、70BJ019-2021耐蚀堆焊层工程技术条件

[7]、70BJ031-2017抗氢诱导开裂(R-HIC)钢制压力容器 制造及验收工程技术条件

[8]、70BJ032-20171¼Cr-½Mo 钢制厚壁压力容器工程技 术条件

[9]、102211D0217-70-014/N1NS1402换热器管束制造及验收工程技术条件

[10]、102211D0217-70-015/N1缠绕管换热器工程技术条件