上海和运工程咨询有限公司 上海市闵行区 201100

摘要:近年来,随着百万千瓦级AP系列压水堆核电站的批量化建造以及模块化建造理念的应用,核电机组堆芯补水箱基础施工和本体安装之间工序衔接愈发紧凑,箱体安装对基础定位的高要求和基础钢结构定位超差之间的矛盾愈发突出,本文简要介绍了堆芯补水箱基础超差质量问题产生的原因及处理方案,该方案在山东海阳核电项目3机组堆芯补水箱基础超差质量问题中的应用,改变了过去基础处理过程中数据测量粗糙、手工打磨方式落后、效率低等缺点,堆芯补水箱基础超差质量问题得到有效解决。

关键词:堆芯补水箱;基础超差;测量;基础处理

1. 引言

堆芯补水箱是AP系列压水堆核电站非能动堆芯冷却系统(PXS)的重要设备,尺寸大(φ4726×7691mm)、重量重(139t),运行安全可靠性要求高,在紧急情况下提供堆芯衰变热导出功能。山东海阳核电厂每台机组共布置2台堆芯补水箱,分别就位在核岛反应堆厂房CA35和CA37结构模块钢梁上。堆芯补水箱的安装在先决条件检查合格后,进行基础的定位测量,确认就位基础的质量。堆芯补水箱设计图纸要求:堆芯补水箱就位基础CA35/CA37模块上表面平面度应调整为2mm。CA35模块由CA35-01/CA35-02/CA35-03三个子模块在拼接场地焊接拼装而成,CA37模块由CA37-01/CA37-02/CA37-03 /CA37-04/CA37-05五个子模块在拼接场地焊接拼装而成,两个模块钢结构拼接过程均以模块本体上的拼接起点DP点作为拼接控制点,控制定位偏差为±3mm,拼装完成后模块整体吊装就位,以模块本体上的DP点为定位控制点,整体就位在核岛厂房墙体角钢牛腿上,就位偏差质量控制为X,Y平面方向不大于±13mm, Z垂直方向不大于±3mm。考虑到CA35/CA37模块尺寸大,重量重,模块拼装过程存在大量焊缝,拼装阶段焊接变形,定位固定焊接变形、吊装过程中吊装变形以及定位偏差累计等因素,模块就位后其上部堆芯补水箱就位基础定位质量超差问题不可避免。

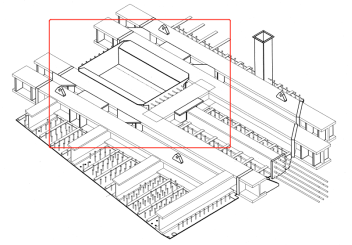

图1 堆芯补水箱B就位基础(CA35模块红框区域钢梁)

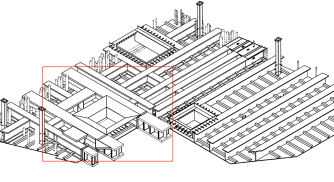

图2 堆芯补水箱A就位基础(CA37模块红框区域钢梁)

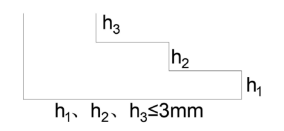

2. 基础超差问题处理

2.1 超差数据测量及分析

2.1.1 测量方法及测量点位选取

堆芯补水箱就位前,对每块支撑组件就位位置钢梁基础进行测量,统计就位区域钢梁表面数据超差情况。根据工程测量通用规范GB55018-2021,工程测量标准GB50026-2020,核电厂工程测量技术规范GB50633-2010,选取堆芯补水箱底部每块支撑组件就位位置中心作为平面坐标(X,Y)的测量点,选取每块支撑组件就位位置中心边缘位置上若干个点位进行标高(Z)测量;平面测量采用极坐标法测量,标高采用水准测量,测出预埋件上选取位置的标高值;测量点选取示意图如下:

图3 CA37埋件基础坐标及标高测量示意图

图4 CA35埋件基础坐标及标高测量示意图

2.1.2 测量数据分析

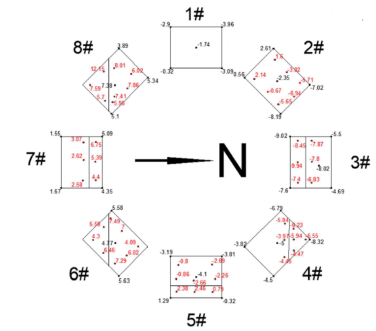

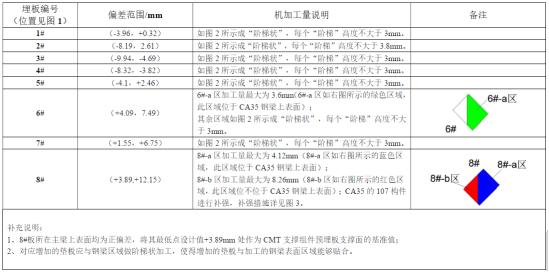

对山东海阳核电3号机组堆芯补水箱安装就位基础CA35和CA37模块钢梁表面测量数据进行分析,发现基础中心位置平面坐标(X,Y)并未超出设计要求的±3mm偏差范围。钢梁上表面标高设计偏差要求为-5~0mm,CA35模块选取的56个标高测量点中,41个超差,其中超出设计偏差范围上限的点位有28个,超出设计偏差范围下限的有13个点位。CA37模块埋件基础选取的40个点位中,有24个点位不满足设计要求,其中超出设计偏差上限点位17个,低于设计偏差范围下限点位7个。在选取的测量点位中,最大正偏差为12.15mm,最大负偏差为-9.94mm。根据对超差点位数据分析,每块埋件均需处理。堆芯补水箱就位位置处超出偏差下限范围的区域需要对凹陷区域采取补焊措施(标高实测值低于设计范围偏差下限的点位位置),补焊约3~5mm厚度,补焊处H型钢厚度80mm,三角板钢板厚度35mm,材质均为Q420B。点位数据分布如下图所示:

图5 CA35埋件埋板高差数据统计示意图

图6 CA37埋件埋板高差数据统计示意图

2.2处理措施制定

2.2.1 堆芯补水箱B基础处理(CA35模块结构钢梁)措施制定

根据2.1.2节数据分析结果,对3号机组CA35模块平整度超差的区域采用磨床精加工的形式进行找平,最终机加至每处堆芯补水箱埋件就位区域水平度不大于2mm。处理措施如下:1)1#位置局部打磨埋件,最大打磨量不超过3mm;2)3#~5#、7#位置局部打磨CA35模块钢梁上翼缘,最大打磨量不超过3mm;3)2#位置局部打磨CA35模块钢梁上翼缘,最大打磨量不超过3.8mm,107号加劲板位置最大打磨量不超过3mm;4)6#位置局部打磨CA35模块钢梁上翼缘,最大打磨量不超过3.6mm,107号加劲板位置最大打磨量不超过3mm;5)8#位置局部打磨CA35模块钢梁上翼缘,最大打磨量不超过4.2mm,107号加劲板位置最大打磨量不超过8.3mm,并进行焊接对其补强。

图7 CA35埋件埋板处理措施及阶梯状加工图示

图8 CA35埋件埋板处理措施及阶梯状加工图示

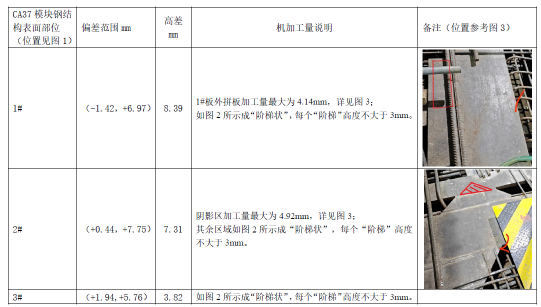

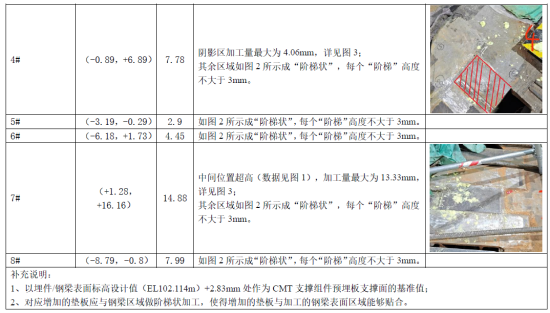

2.2.2 堆芯补水箱A基础处理(CA37模块结构钢梁)措施制定

对3号机组CA37模块平整度超差的区域采用磨床精加工的形式进行找平,最终精加工至每处堆芯补水箱PXS-MT-02A埋件就位区域水平度不大于2mm。CA37模块钢梁及埋件局部打磨情况如下:1)1#位置局部打磨CA37模块钢梁上翼缘,最大打磨量不超过3mm,10号加劲板位置最大打磨量不超过4.14mm,并按附件图4进行焊接补强;2)2#位置局部打磨CA37模块钢梁上翼缘,111号钢梁最大打磨量不超过3mm,其余位置最大打磨量不超过4.92mm;3)4#位置局部打磨CA37模块钢梁上翼缘,111号钢梁最大打磨量不超过3mm,其余位置最大打磨量不超过4.06mm;4)3#、6#、8#位置局部打磨CA37模块钢梁上翼缘(含加劲板),最大

打磨量不超过3mm;5)5#位置局部打磨埋件11300-CE-PF013,最大打磨量不超过3mm;6)7#位置进行打磨及补强,补强板与构件10上表面齐平,采用全熔透焊接,焊后焊缝磨平处理,检测要求:层间PT,焊后100%VT+100%PT;补强板与构件41之间采用20mm角焊缝焊接,检测要求:焊后100%VT。

图9CA35埋件埋板处理措施及阶梯状加工图示

图10 CA35埋件埋板打磨量超过3mm的区域

图11 7#位置使用30mm厚的Q420B材质钢板进行补强示意图

图12 基础处理现场磨床示意图

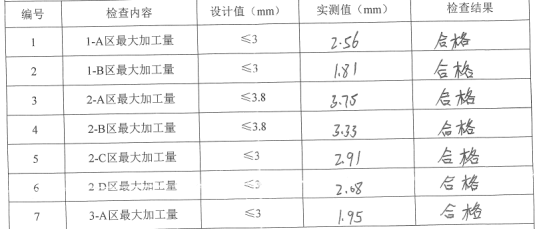

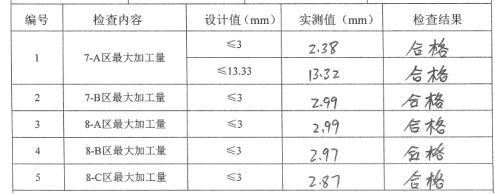

2.3 基础处理后机加工尺寸检查

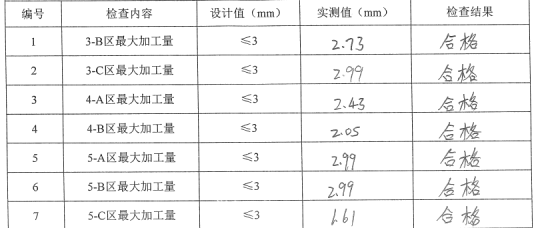

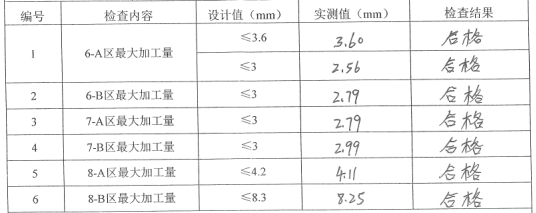

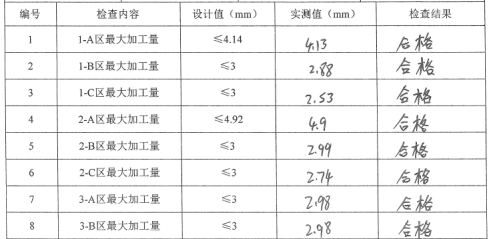

根据对山东海阳核电厂3号机组堆芯补水箱基础机加工后数据分析,堆芯补水箱就位基础CA35/CA37模块上表面平面度不大于2mm,满足设计要求。在基础平面度满足不大于2mm前提下,CA35/CA37模块上表面机加工量(加工前标高-测量后标高=加工量)同时满足2.2.1节和2.2.2节的要求。海阳3号机组堆芯补水箱机加工后机加工量数据满足如下:

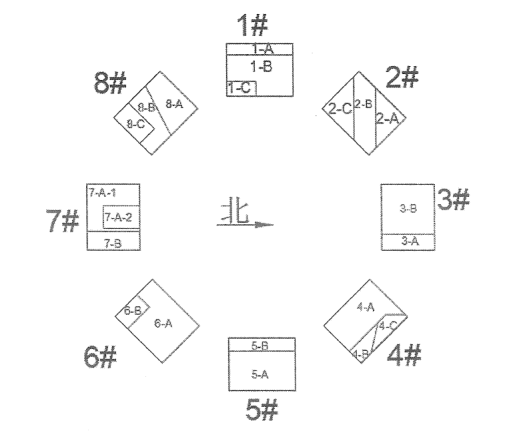

图13CA35模块打磨后测量区域划分

图14CA35模块机加工尺寸检查

图15CA37模块打磨后测量区域划分

图16CA37模块机加工尺寸检查

4. 小结

本文通过对压水堆核电机组堆芯补水箱基础偏差产生的原因进行分析,针对基础超差问题进行研究,通过超差数据点位选取、超差数据测量、机加工措施制定以及机加工后机加工量尺寸测量等步骤,研究超差基础处理过程,控制超差基础处理质量,基础处理一次合格。堆芯补水箱基础超差处理的方案亦可作为其他核级设备同类型基础超差问题的处理。

参考文献:

[1] 《工程测量通用规范》 GB 55018-2021

[2] 《工程测量标准》 GB 50026-2020

[3] 《核电厂工程测量标准》 GBT 50633-2023