无锡市东泉环境科技有限公司 214101

摘要:随着工业技术的不断进步,特种材料在管道工程中的应用越来越广泛。特材过滤器接头的焊接工艺直接影响到管道的安全性和可靠性。本文针对锆材过滤器接头的焊接工艺进行优化研究,旨在提高焊接质量,确保管道系统的稳定运行。

关键词:特材过滤器;接头焊接;工艺优化;锆材过滤器

Abstract

With the continuous progress of industrial technology, the application of special materials in pipeline engineering is becoming increasingly widespread. The welding process of special material filter joints directly affects the safety and reliability of pipelines. This article focuses on optimizing the welding process of zirconium filter joints, aiming to improve welding quality and ensure the stable operation of pipeline systems.

Key words:Special material filter Joint welding Process optimization Zirconium material filter

引言

特材过滤器因其优异的耐腐蚀性、耐高温性和高强度等特点,在化工、石油、天然气等行业得到了广泛应用。然而,特材过滤器的焊接工艺复杂,对焊接技术要求极高。焊接接头的质量直接关系到整个管道系统的安全运行。因此,对特材过滤器接头焊接工艺进行优化研究具有重要的实际意义。

一、锆材的焊接工艺

(一)焊接方法

锆材因其独特的高温亲和力和对氢气、氮气、氧气等气体的敏感性,使得其焊接工艺具有较高的技术要求。针对锆材的焊接,目前广泛采用的是低能量焊接技术,其中气体保护手工钨极氩弧焊(GTAW)方法因其能够提供良好的气体保护而被优先选用,通过使用低能量焊接线,可以减少焊接过程中产生的热量,从而降低材料的热影响区,减少氧化和脆化的风险。另外,为进一步提高焊接质量,通常会在管道内部充入氩气以形成保护气氛,使用焊缝保护罩来隔离空气,以及采用大口径焊枪喷嘴来增强气体保护效果。

(二)保护气体

在钨极氩弧焊(GTAW)中,为了防止环境杂质影响焊缝质量,通常使用纯度超过99.999%的高纯氩气作为保护气体。这种高纯氩气必须符合GB/T4842标准,以避免引入有害元素。为了确保持续稳定的焊接过程,通常会使用多个氩气瓶串联,并通过分气缸来分配氩气,确保多个焊接点同时工作,提高效率并保证焊接质量的一致性。

(三)坡口形式与加工清理

在锆材焊接中,坡口设计和清理对焊接质量至关重要。坡口加工推荐使用切割一体机,以稳定速度和大进口量减少加工硬化,并使用润滑剂和冷却剂控制温度。若无法使用一体机,可用砂轮机切割,选择碳化硅砂轮片,并间断操作以防过热。打磨粉末应直接落水以防自燃。坡口清理前,需彻底清除坡口及两侧至少70mm范围内的毛刺、氧化膜和切削物,使用不锈钢工具并保持清洁,用丙酮清洗油脂,棉布擦拭确保干燥无污染。焊丝清理同样重要,需全面清理,确保无污染物,以保证焊丝与坡口良好结合。

(四)焊接组对以及点固焊

①焊缝组对:焊缝组对时,需严格控制错边量和间隙,采用内坡口加工以减少应力集中,确保无应力组对,为后续焊接打下基础。

②焊缝点固焊:点固焊是在正式焊接之前,通过在焊缝的特定位置进行短距离的焊接,以固定组对部件的过程。在锆材的焊接中,点固焊间隔约125mm,长度约12.5cm,工艺参数应与正式焊接一致,以确保质量不影响最终焊接效果。精确控制点固焊参数,有效固定部件,防止正式焊接时位移,保证焊缝均匀性和连续性。

(五)焊接参数

以R60702(Zr3)过滤器为例,见表1。

表1 R60702(Zr3)锆材过滤器焊接参数

项目 | 参数 | |

厚度/mm | 1.5~8 | |

管径/mm | ≥33.7 | |

喷嘴孔径/mm | 10~25 | |

坡口形式 | V | |

钨极直径/mm | 2.5 | |

填充焊 | 电压/V | 9~12 |

电流/A | 90~150 | |

焊丝直径/mm | 2.4 | |

打底焊 | 电压/V | 9~12 |

电流/A | 90~150 | |

焊丝直径/mm | 1.6 | |

氩气流量 | 托罩/L·min-1 | 25~35 |

喷嘴/L·min-1 | 8~20 | |

(六)锆材的焊接工艺

在锆材焊接中,控制焊接线能量至关重要,通过限制热量输入,降低焊接区域温度,加快冷却,保持层间温度在100℃以内,减少热影响区,提升接头性能。使用高纯度氩气全面置换内部气体,设计合理的外保护罩,确保焊接区域充分保护。焊炬喷嘴规格通常为φ10~φ25mm,氩气流量需稳定,保护热影响区、焊缝和熔池。起弧时先送气,采用高频引弧技术,熄弧时用电流衰减设备填满弧坑,防止裂纹和应力集中。适时揭开高温胶带,确保焊接质量。焊丝融化端需全面保护,熄弧后待充分冷却才可脱离保护状态。观察焊道色泽评估质量和保护效果,发现氧化立即停焊,打磨氧化区,查明原因并纠正后继续焊接。现场控制表面温度和打磨量,防止坡面氧化。焊口安装时采取防风措施,如使用帆布篷隔离焊接现场,创造适宜施工空间,提高焊接质量。

二、锆材过滤器接头焊接工艺案例

(一)项目概述

我公司为国内某知名企业提供两台精密过滤器,制作材料为Zr3。板厚为4mm、壳体直径为219mm。锆材因其优异的耐腐蚀性能和良好的机械性能,在化工、医药和核工业等领域得到广泛应用。本项目的核心在于焊接出合格的焊接接头,以确保锆材过滤器在极端工作环境下的可靠性和安全性。

(二)焊前准备

1、焊接工艺文件

采用钨极气体保护焊(GTAW),这是一种适用于锆材等活性金属的高精度焊接技术,能够提供优质的焊缝和良好的焊缝外观。设计了V形坡口,角度为55°±5°,以确保良好的焊缝渗透和均匀的熔合。明确了母材的类别、组别号Zr3,P-No.61;母材厚度:4mm,适用焊件厚度范围1.5~8mm,焊缝厚度≤8mm。焊接材料:ER Zr2,以确保焊缝的化学成分和机械性能与母材一致。确定了平焊/1G的焊接位置,并设定了保护气体(99.999%氩气)、电流和电压等焊接参数。此外,焊接试件经过严格的力学性能试验,确保其满足设计要求,并据此编制了焊接工艺评定报告(PQR)和焊接工艺规程(WPS),为实际生产提供了标准化的操作指南。

2、焊工资格

公司对焊工进行了相应的培训。安排焊工考取特定的焊接项目:GTAW- P61-2G-4/21.3-F61-02/10/12;GTAW- P61-5FG-10/19.05-F61-01/10/12,这些项目涵盖了过滤器的所有对接和角接焊缝,包括筒体与封头、筒体与法兰、接管与筒体、接管与封头、接管与管法兰等设备上所有的A、B、C、D、E类焊缝。通过培训考核,确保焊工具备了必要的技能和知识,能够按照焊接工艺规程进行高质量的焊接作业。

(三)实施焊接

按照本论文前述的“锆材的焊接工艺”以及本产品的焊接工艺评定报告(PQR)和焊接工艺规程(WPS)严格实施焊接。

(四)焊后检验

1、目视(VT)检测

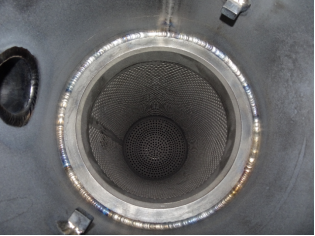

对焊缝进行目视(VT)检测,焊缝表面无裂纹、气孔、弧坑、夹渣、未熔合、未焊透等焊接缺陷,每条焊缝均匀、饱满呈现银白色和淡黄色的鱼鳞状金属光泽。见图1,图2焊缝照片

图1 图2

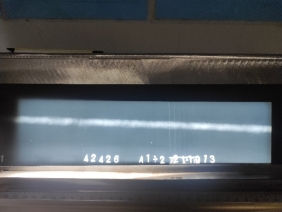

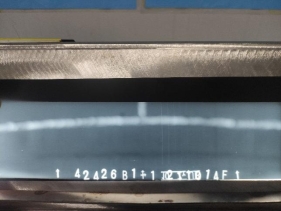

2、RT检测

按照图纸要求,对纵缝、环缝以及公称直径DN≥250的接管与接管,接管与高径法兰的环焊缝按NB/T47013.2-2015《承压设备无损检测》进行100%的RT检测,共计拍片9张,均为Ⅰ级片,技术等级AB级。图3为纵缝,图4为环缝拍片图像。

图3 图4

3、PT检测

按照图纸要求,对公称直径DN<250的接管与接管,接管与高径法兰的环焊缝以及C、D类角焊缝按NB/T47013.5-2015《承压设备无损检测》进行100%PT检测,结果均Ⅰ级合格。图5为D类焊缝渗透检测图像,图6为C类焊缝渗透检测图像。

图5 图6

4、总体检验

按照图纸及相关标准进行检验检测,产品合格,整理产品的各种记录,归档。

(四)焊接工艺优化

面对初始焊接工艺中出现的焊缝气孔、裂纹以及成形不良等问题,进行了深入的分析,并针对性地采取了一系列优化措施。通过增加保护气体的流量、调整焊接电流和电压、优化焊接速度和热输入,有效减少了热影响区的大小,从而降低了裂纹的产生,并改善了焊缝的成形质量。优化后的焊接参数确保了焊缝的均匀熔合,显著提升了焊接工艺的效果,使得焊缝的气孔和裂纹问题得到了有效控制,力学性能也达到了设计要求。这些工艺优化措施不仅提高了焊接质量,还缩短了生产周期,降低了生产成本,为锆材过滤器接头的焊接提供了可靠的技术支持,确保了产品的一致性和可靠性,满足了客户的高标准要求。

此次锆材过滤器接头焊接前,进行了严格的材料检验,包括对锆材母材和焊接材料的化学成分、机械性能和尺寸的验证,确保它们满足规格要求。同时,对焊接工艺文件进行了详细审查,包括焊接参数、坡口设计、焊接材料选择等,以确保工艺的科学性和可行性。焊中,焊工按照焊接工艺规程执行操作,实时监控焊接参数,如电流、电压和保护气体流量,确保焊接过程的稳定性和一致性。焊后,进行全面的检查,包括目视检查、尺寸测量、无损检测(渗透检测和X射线检测)以及力学性能测试,以验证焊缝的质量和完整性。通过这些综合的质量控制措施,确保焊接接头的可靠性和安全性,满足项目的高标准要求,为产品的最终交付提供了坚实的质量保障。

结语

综上,锆材的焊接工艺是一个高度精细和技术要求极高的过程。从坡口形式的设计与加工清理开始,到焊接组对与点固焊的精确操作,再到焊接参数的严格控制,每一个步骤都体现了对焊接质量的极致追求。焊接过程中,氩气的有效分配和使用高纯度保护气体是确保焊接区域免受氧化和污染的关键。同时,施工现场的环境控制,如防风措施和温度控制,也是保证焊接质量的重要环节。通过这些综合措施,可以确保焊接接头的性能和耐用性,满足工业应用的高标准要求。总之,锆材焊接工艺的成功实施,不仅需要精湛的技术和严格的管理,还需要对每一个细节进行精心打磨和持续优化,以实现焊接工艺的高效率和高品质。

参考文献

[1] NB/T 47011-2022 《锆制压力容器》国家能源局 2022-11-04.

[2]卢青,裴瑞国,尹一峰,等.特材管道接头焊接工艺优化及效果测试研究[J].粘接,2023,50(07):38-41.

[3]赵珍祥.锆材管道工程施工技术探讨[J].化工设备与管道,2019,56(04):68-72.

[4]郭祥.低合金钢管道环焊缝接头焊接应力应变规律研究[D].上海交通大学,2011.

[5]董俊慧,霍立兴,张玉凤.管道环焊缝接头焊接残余应力预测[J].内蒙古工业大学学报(自然科学版),2001,(01):33-38.

作者简介:黄平 1986.5.22 女 安徽亳州 汉 本科 质量部经理,总经理助理,工程师 无锡市东泉环境科技有限公司 研究方向:质保体系,压力容器,过滤器