1中车唐山机车车辆有限公司,河北 唐山 063300

2中国铁路乌鲁木齐局集团有限公司 ,乌鲁木齐 830000

摘要:基于典型碳钢车车体钢结构,以轻量化设计为目标,对梁柱的截面形式、排布、结构厚度等进行优化,实现整车减重4%的目标。优化后的车体钢结构经过仿真计算验证,强度、刚度满足TB/T 3550.1-2019《机车车辆强度及试验鉴定规范 车体 第1部分:客车车体》。

关键词:车体结构轻量化仿真计算

1.引言

随着铁路行业的日益发展,轻量化设计这个概念也越来越被大众重视,在牵引力和制动力一定的前提下,车辆轻量化设计可以提高列车运行速度,改善列车启动和制动性能,而且可有效减小轮轨力,减小振动和噪声,增加车辆和线路的使用寿命。

车体的重量在车辆中占有很大的比重,大约为车辆自重的30%左右,是车辆轻量化的重要部分。

2.车体结构原方案

该车体钢结构采用筒形整体承载结构,主要由端墙、侧墙、车顶、底架等组成,如图2-1所示。

图2-1 车体结构

3.车体结构轻量化方案

原方案经仿真计算,强度及刚度均满足TB/T 3550.1-2019,端角柱、侧墙和车顶的骨架、底架横纵梁、牵引梁下盖板、设备吊座等个别部位强度冗余度较高,可以对其进行轻量化优化。

下面针对车体各部位设计冗余部位及应力集中部位提出优化方案,在强度和刚度满足标准的前提下,实现车体减重4%的目标。

表3-1轻量化方案减重值

部位 | 轻量化方案描述 | 减重(kg) | 总减重数(kg) |

端墙 | 端角柱板厚由6mm减到5mm | 58.6 | 103.534 |

门安装梁板厚由4mm减到3mm | 14.68 | ||

线槽开减重孔 | 30.254 | ||

侧墙 | 纵向梁板厚由3mm减到2.5mm | 53.8 | 76.4 |

侧墙立柱开减重孔 | 22.6 | ||

车顶 | 车顶弯梁板厚由2mm减到1.5mm | 66.6 | 114.55 |

空调安装梁板厚由6mm减到5mm | 14.47 | ||

平顶纵向梁板厚由4mm减到3mm | 33.48 | ||

底架 | 顶车位横梁由两根改为一根,板厚由4mm改为5mm;顶车位局部加强 | 42.97 | 366.45 |

顶车位磨耗板尺寸由4X100X480改为4X100X200 | 5.56 | ||

非吊装横梁板厚由4mm改为3mm(共2根) | 16.26 | ||

牵引梁下盖板开减重孔,板厚由10mm减到8mm | 47.4 | ||

空簧垫板开减重孔 | 47 | ||

充电机与逆变器吊座折弯板厚度由8mm减到6mm | 10.53 | ||

枕梁上盖板厚由8mm减到6mm | 64.9 | ||

枕外第一组横梁高度由180mm减到50mm | 18.63 | ||

底架横梁开减重孔 | 113.2 | ||

卫生间托梁厚度4mm改为3mm | 9.35 | ||

总计 | 660.934 |

4.轻量化车体结构仿真计算

4.1建立有限元模型

建立轻量化车体有限元模型时,凡是对该车整体刚度及局部强度有贡献的结构,都予以考虑。为了确保计算结果的准确性,模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅,实体单元以八节点六面体单元为主。

车体有限元模型共计单元总数869179;节点总数841096。有限元模型重量15.327t。车体的有限元模型如图4-1所示:

图4-1轻量化车体有限元模型

4.2车体静强度计算工况

依据TB/T 3550.1-2019,垂向动荷系数为0.1206,侧向力为垂向静载荷的12.5%,故最大垂向载荷工况计算系数取1.2456,抬车和支撑工况垂向载荷计算系数取1.125。

4.3车体部件的强度评定要求

材料Q235B许用应力依据GB/T 700-2006,材料Q355许用应力依据GB/T 1591-2018,材料Q350EWR1、Q350EWL1、Q450NQR1许用应力依据标准TB/T 1979-2014。

表4-1 不同计算工况下车体部件的强度评定要求表

工况 | 材料名称 | 许用应力(MPa) | 评定标准 |

5-9 | Q350EWR1 | 350 | 屈服强度 |

Q350REL1 | 350 | ||

Q355NE | 355 | ||

Q235B | 235 | ||

Q450NQR1 | 450 | ||

Q460E | 460 | ||

1-4 10-13 | Q350EWR1 | 219 | TB1335 第一工况 许用应力 |

Q350REL1 | 219 | ||

Q355NE | 221 | ||

Q235B | 161 | ||

Q450NQR1 | 281 | ||

Q460E | 287 |

根据TB/T 3550.1-2019,在垂向载荷工况作用下,整体承载的车体相当弯曲刚度EJC不小于1.8×109 N·m2,相当弯曲刚度EJC的计算公式为:

(4-1)

(4-1)

式中:![]() 为相当弯曲刚度,N·m2 ;W为单位长度载荷,N/m ;L1为底架外伸部分长度,m;L2为车辆定距,m;

为相当弯曲刚度,N·m2 ;W为单位长度载荷,N/m ;L1为底架外伸部分长度,m;L2为车辆定距,m;![]() 为垂直静载荷作用下侧梁中央挠度,m。

为垂直静载荷作用下侧梁中央挠度,m。

根据TB/T 3550.1-2019,在扭转载荷工况作用下,整体承载的车体相当扭转刚度GJp不小于5.5×108 N·m2/rad,相当扭转刚度GJp的计算公式为

![]() (4-2)

(4-2)

式中:GJp为相当扭转刚度,N·m

2 /rad;L为相对扭转界面之间的距离,m;Mk为扭转力矩,N·m;![]() 为相对扭转角,rad。

为相对扭转角,rad。

4.4车体刚度计算结果

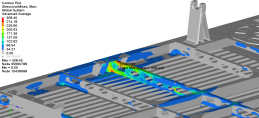

在垂向载荷工况作用下,车体及底架边梁垂向位移云图见图5-1。车体底架边梁中央位置垂向静挠度值为5.606 mm,将其代入式(4-1),得到车体相当弯曲刚度EJC=3.904×109 N·m2。

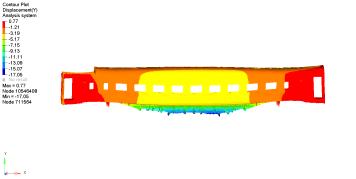

a)车体

b)底架边梁

图4-2 垂向载荷工况作用下车体及底架边梁垂向位移云图

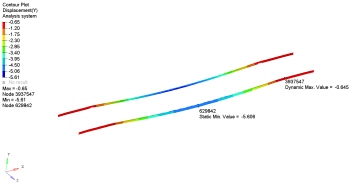

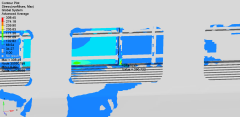

在扭转载荷工况作用下,车体枕梁端部支撑点垂向位移云图见图5-2。车体枕梁端部四个支撑点的相对扭转角为5.7469×10-4 rad,将其代入式(4-2),得到车体相当扭转刚度

GJp=1.2528×109 N·m2/rad。

a)车体

b)枕梁端部支撑点

图4-3 扭转载荷况作用下车体枕梁端部四个支撑点垂向位移云图

4.5车体静强度计算结果

表4-3车体Von. Mises应力计算结果(静载荷条件下)

工况 | 名 称 | 部位 | 最大应力(MPa) | 材料 | 许用应力(MPa) | 安全系数 |

1 | 垂向载荷工况(AW3) | 底架横梁16号减重孔处 | 185.870 | Q450NQR1 | 281 | 1.51 |

底架横梁14号处 | 172.772 | Q450NQR1 | 281 | 1.63 | ||

2 | 1.2456倍垂向载荷工况 | 底架横梁16号减重孔处 | 232.338 | Q450NQR1 | 281 | 1.21 |

底架横梁14号处 | 215.965 | Q450NQR1 | 281 | 1.30 | ||

3 | 1.2456倍垂向载荷+纵向压缩工况 | 牵引梁下盖板 | 251.994 | Q450NQR1 | 281 | 1.12 |

纵梁补强板处 | 232.418 | Q450NQR1 | 281 | 1.21 | ||

4 | 1.2456倍垂向载荷+纵向拉伸工况 | 底架18号横梁处 | 264.556 | Q450NQR1 | 281 | 1.06 |

底架横梁16号减重孔处 | 237.097 | Q450NQR1 | 281 | 1.19 | ||

5 | 一位端抬车工况 1.125×(AW0+1个转向架) | 抬车位横梁处 | 216.039 | Q350EWR1 | 350 | 1.62 |

窗间侧柱开孔处 | 211.259 | Q350EWR1 | 350 | 1.66 | ||

6 | 二位端抬车工况 1.125×(AW0+1个转向架) | 抬车位横梁处 | 226.456 | Q350EWR1 | 350 | 1.55 |

窗间立柱处 | 215.546 | Q350EWL1 | 350 | 1.62 | ||

7 | 一位端三点支撑工况 1.125×(AW0+2个转向架) | 顶车位横梁处 | 295.381 | Q350EWR1 | 350 | 1.18 |

窗间立柱处 | 287.723 | Q350EWL1 | 350 | 1.22 | ||

8 | 二位端三点支撑工况 1.125×(AW0+2个转向架) | 顶车位横梁处 | 308.449 | Q350EWR1 | 350 | 1.13 |

窗间立柱处 | 290.722 | Q350EWL1 | 350 | 1.20 | ||

9 | 两端抬车 1.125×(AW0+2个转向架) | 顶车位横梁处 | 202.691 | Q350EWR1 | 350 | 1.73 |

窗间立柱处 | 201.609 | Q350EWL1 | 350 | 1.74 | ||

10 | 扭转工况 | 活动车顶螺栓孔处 | 18.767 | Q350EWL1 | 350 | 11.67 |

11 | 1.2456倍垂向载荷+纵向压缩工况+扭转工况 | 牵引梁下盖板 | 252.408 | Q450NQR1 | 281 | 1.11 |

纵梁补强板处 | 232.071 | Q450NQR1 | 281 | 1.21 | ||

12 | 1.2456倍垂向载荷+纵向拉伸工况+扭转工况 | 底架7号横梁处 | 264.681 | Q450NQR1 | 281 | 1.06 |

16号横梁减重孔处 | 237.156 | Q450NQR1 | 281 | 1.18 | ||

13 | 垂向载荷工况(AW3)+ 抗蛇行减振器工况 | 16号横梁减重孔处 | 185.716 | Q450NQR1 | 450 | 2.42 |

底架14号横梁处 | 172.579 | Q350EWR1 | 350 | 2.03 |

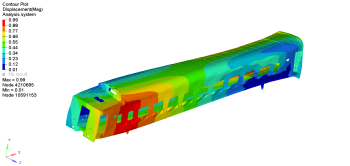

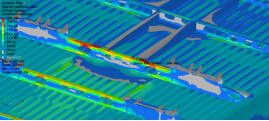

a)顶车位横梁处 b) 窗间立柱处

图4-4计算工况8作用下车体Von.Mises应力云图

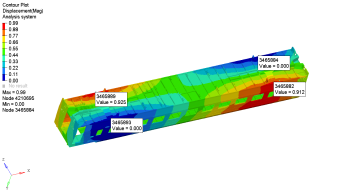

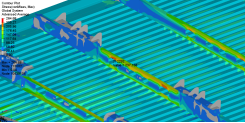

a)底架7号横梁处 b)16号横梁减重孔处

图4-5计算工况12作用下车体Von.Mises应力云图

4.6结论

(1)在垂向载荷工况作用下,车体底架边梁中央位置垂向静挠度值5.606mm,车体相当弯曲刚度EJC=3.904×109 N·m2,大于车体设计许用值1.80×109 N·m2;在扭转载荷工况作用下,车体枕梁空簧处四个支撑点的相对扭转角为5.7469×10-4 rad,车体相当扭转刚度GJp=1.2528×109 N·m2/rad,大于车体设计许用值5.5×108N·m2/rad;满足TB/T 3550.1-2019对刚度的要求;

(2)在12种载荷工况作用下,车体各部件的许用应力与计算应力之比均大于1,车体静强度满足设计要求。

5.总结

在典型碳钢车车体结构基础上对各部位进行了轻量化优化设计,车体共减重约660Kg,相对于车体总重15.327t,减重约为4%。并建立了三维模型,对优化后的车体结构进行了仿真分析,依据 TB/T3550.1-2019 ,优化后的车体结构在规定的静强度工况下,各部位安全系数均大于1,车体的相当弯曲刚度及相当扭转刚度均大于标准的允许值,静强度和刚度性能满足标准要求,且有较大的安全余量,后续车辆在设计过程中仍有一定的轻量化空间。

参考文献:

1.马纪军.车体钢结构的轻量化研究[J].铁道车辆,2005,43(4):7-10

2.TB/T 3550.1-2019《机车车辆强度设计及试验鉴定规范车体第1部分:客车车体》。

-1-