(石横特钢集团有限公司 炼铁厂,山东 肥城 271612)

摘要:锌元素对高炉的正常冶炼影响较大,通过锌对高炉的危害以及研究锌的排出机理,结合石横特钢炼铁厂1460m³高炉锌负荷导致风口上翘,中心气流变弱,进行高炉排锌技术分析,研究高炉锌平衡技术管理措施。

关键词:锌危害、排锌、富集、处理措施

1 前言

锌在炉内循环富集,对高炉产生极大的危害,主要表现在对高炉顺行的影响,造成高炉炉墙结厚,风口变形,破坏煤气流分布。

1.1 对高炉顺行的影响

1.1.1 造成炉况失常。高炉内被还原出来的锌在随煤气上升过程中,在低温区冷凝成细小颗粒或再被氧化成ZnO,沉积于炉料孔隙中,使炉料透气性变差,破坏煤气分布,使煤气分布紊乱,炉料下降因难,造成高炉塌料,滑料,甚至悬料等恶性事故的发生。

1.1.2 引起热制度的大幅波动,加剧高炉操作操作难度。高温区还原出来的锌,虽然有一大部分会随煤气上升,但还是有一部分会进入渣铁,破坏高炉顺行。另外,还原出来的锌往往以渣皮的形式附着在冷却壁上,这种以锌为粘结物形成的渣皮不稳定,容易引起频繁脱落,使炉温波动较大。

1.1.3 对高炉所用原燃料的性能影响。主要影响是因为锌的汽化体积会膨胀,对高炉内部的焦炭和铁矿石的热应力造成很大的影响,从而破坏原有的热态强度。

1.1.4 炉墙不均匀粘结。一般发生在有熔融物出现的部位。锌瘤呈清晰的非均匀层状结构,其形成、长厚为不连续非均匀过程,高炉冶炼中炉顶温度、压力等大幅度、长时间波动,间歇地提供了炉瘤迅速长大的机会。

1.2 对高炉本体炉衬的影响

1.2.1 锌对炉衬的破坏作用(主要对风口区域)。在风口处,锌的富集会造成风口上翘和变形,严重的甚至造成大套断裂,冷却壁进出水管变形。对高炉气流分布及燃料消耗、炉缸状态相应产生影响。

1.2.2 引起炉墙结瘤。在随煤气上升的锌中,有一部分会粘结在炉身上部,这部分粘结物还会不断凝聚,锌和其它炉料粉尘形成炉瘤。

1.2.3 对炉缸炉底的侵蚀。根据武钢研究资料,锌对炉底的侵蚀比碱金属更加严重。

2 排锌技术措施研究

根据入炉锌负荷,提高高炉排锌能力,对高炉的冶炼顺行意义重大,结合实际生产,重点从以下几点分析:

2.1 调整高炉操作制度,提高排锌能力。

2.1.1 合理的操作制度可以提高煤气排锌能力;通过降低顶压、缩小矿批、引导中心气流等措施。但是引导中心气流的同时,要防止边缘煤气流过分发展或过重,造成炉墙上部边缘不均匀。

2.1.2 根据锌在炉内的富集量,周期性有计划的降低炉渣碱度,可有效的增加渣铁的排锌量,减轻锌对炉缸砖衬的侵蚀。

2.2 强化高炉排锌理念。

2.2.1 保证顺行,提高风量。排锌的主要途径是高炉煤气,提高煤气流速及温度,对于排锌效果明显。保证炉况顺行下,提高风量,稳定炉温及铁水物理热,控制合理的炉渣碱度及煤气温度,稳定边缘气流,保证中心气流强劲,最大程度提高排锌量。

2.2.2 加强入炉原料锌负荷的控制,严格控制标准≤0.40kg/t,以周为单位对入炉锌含量及排出量进行测算。

2.2.3 建立排锌排碱管理办法。当锌排出量连续两周低于85%时,即富集15%以上时,按4-6天进行排锌操作。

2.2.4中心气流不畅,锌富集较多,也可通过边缘气流排锌,此法通过疏松边缘,保持边缘气流的强度和温度排出富集锌,处理不好易造成炉墙粘结或渣皮脱落,非必要不使用。

2.3 减少高炉、烧结间的锌富集链

2.3.1 控制高炉除尘灰(布袋除尘灰、重力除尘灰、出铁场除尘灰)在烧结原料的使用量,杜绝源头的循环富集。

2.3.2 坚持精料方针。提高入厂原燃料的质量标准,加大对有害元素超标的考核标准。

2.3.3 优化配矿结构。优化性价比测算,把锌等有害元素的影响考虑进去,在保证烧结矿质量前提下,提高使用含锌量较低的原料。

3 高炉处理实例

3.1 富集现象:

2022年6、7月份5号高炉燃料比上升明显,炉况顺行变差,小套频繁烧损,主要表现为:中心气流显弱,边缘气流不均匀,边缘炉墙结厚,炉缸工作状态变差,南北场炉温差距明显等。

更换小套明细:

日期 | 小套 | 原因 |

6月1日 | 23# | 烧损 |

6月27日 | 7# | 烧损 |

7月6日 | 7# | 烧损 |

7月26日 | 4#、16# | 4#烧损、调整16# |

8月14日 | 2#、10# | 2#烧损、调整10# |

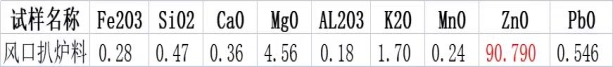

表1 风口小套粘结物化学成分

3.2 原因分析:

高炉排锌效果差导致风口变形上翘,高炉休风时粘结物聚集在小套前端,呈现10-15mm左右厚。风口排锌效果差,导致中心气流差,相互影响导致高炉顺行状态差,煤气利用低。长期边缘气流分布不均匀,加至频繁烧损风口小套休风,导致炉缸边缘堆积,炉缸不活。由此可见,高炉提高排锌能力对于高炉正常生产非常重要。

3.3处理措施:

3.3.1 下部调剂。风口变形上翘,影响风口煤气流的初始分布,导致高炉中心逐步减弱,借休风机会调整风口面积。风口面积由0.2369m

2→0.2351m2,提高鼓风动能,开放中心,适当稳定边缘气流,保证两道气流相对稳定。

3.3.2 洗炉处理边缘炉墙结厚问题。7月6日调整布料矩阵:矿28/3 26/5 24/3 焦32/2 30/2 28/2 26/2;采取循环加净焦的方式,强放边热洗炉,以处理边缘炉墙结厚、边缘气流不均匀;并适当提高炉温基础,增大渣量,降低炉渣碱度。7月8日调回布料矩阵: 矿35/3 33/4 31/4 29/3 焦37/3 35/3 33/2 31/2 28/2 23/2。

3.3.3 上部调剂。针对炉况顺行差,燃料比居高不下情况,上部采取双档内环焦的措施。增加中心煤气量,遏制炉况恶化趋势。

3.3.4 中部调剂,主要是冷却制度的调整。5号高炉水温差长期处于1.5℃,通过调整冷却壁进水流量,由3000m3/h→2800m3/h。目的改变炉内渣皮的厚度,并且通过8段以上的冷却壁单支出水流量,调整炉身上部的冷却强度,对规整边缘气流及维护合理炉型意义重大。

3.3.5 增加入炉风量。处理炉缸边缘堆积及中心不活,5号高炉进入8月份逐步采取放边、引导中心的料制增加入炉风量,8月底风量逐步稳定3300m³/min,炉况逐步稳定,炉缸炉墙状态好转,消耗逐步下行。

4 结语

4.1 优化上部气流。以稳定中心为方向,兼顾排锌效果,保留中心加焦(18°或15°)的同时,布矿向中心区域延伸以提高漏斗区域煤气利用;布料外环焦角适当大于矿角1-2°保证风量的同时增加排锌效果,同时避免下部(风口-炉腹区域)粘结,保证水温差不低于1.5℃;正常料线以控制布料区域位于炉喉为原则,必要时刻使用降料线排锌。

4.2 定期排锌。重点监控高炉锌富集情况,以两周为一周期,排锌效率低于85%时,应集中处理4-6天,通过调整气流提高排锌效果,避免长期锌富集造成的渣皮不稳和燃料消耗上升现象。

4.3 降低碱度、提高铁水物理热,活跃炉缸。适当降低碱度至1.15-1.2,保证0.30-0.50%炉温,保证铁水物理热>1500℃,以活跃炉缸,消除风口上翘对炉缸边缘及中心的影响。

4.4 从源头原料抓起。始终把原料质量放在第一位,锌负荷控制标准≤0.30kg/t,坚持精料方针是重中之重。

4.5 增加风量。不论何种操作制度,都应在合理风量基础上调整,压量关系紧张,边缘中心气流受阻,排锌效果就差,提高透气性是提高排锌的有效措施。

4.6 稳定中心煤气流。高炉在料制调整上,应保证“中心无矿、中心加优质大块焦”的原则;装入中心的焦炭受熔损侵蚀最轻,最终进入炉缸,有利于改善炉缸状态及中心气流的长期稳定性。

4.7 保证炉况的长期稳定顺行。坚持“见微知著、防微杜渐”的操作理念,对炉况的分析要长期坚持,从数据及趋势、苗头着手,操作方针及时变更,防止炉况持续走差。高炉要统一理念和思路,坚持四个稳定的操作原则,把炉况长期稳定高效作为首要目标。

参考文献:

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[2] 王筱留.高炉生产知识问答[M]. 2版.北京:冶金工业出版社,2008.

作者简介:

董增云,男,1981年生,石横特钢集团有限公司,工程师。