珠海格力电器股份有限公司 广东珠海 519000

摘 要:本文通过对超声波金属焊接技术在铜管封口工艺中的应用介绍,并结合实际生产中出现的超声波铜管封口焊头崩口问题展开调查,进行原因分析,结果表明在超声波封口工作温度区间,焊头材料Cr12MoV具有回火脆性,导致工作时产生脆性回火裂纹,裂纹交叉后崩口;同时针对如何提高超声波封口焊头寿命提出改善措施,选择合适钢材、表面强化处理工艺、加强设备维护保养等。经实际验证,焊头寿命提升明显。

关键词:超声波;铜管封口技术;崩口;合金钢;表面处理

0 前言

超声波金属焊接技术因其高效、环保的特点,在工业生产中得到了广泛应用,尤其是在铜管封口工艺中。然而,在实际生产过程中,超声波铜管封口焊头经常出现崩口现象,影响了焊接质量和生产效率。本文针对这一问题进行了深入研究。 首先,本文介绍了超声波金属焊接技术的基本原理及其在铜管封口工艺中的应用。随后,通过对生产线上出现的焊头崩口现象进行详细的调查与分析,发现焊头材料Cr12MoV在超声波封口的工作温度范围内容易发生回火脆化,从而导致脆性回火裂纹的产生。这些裂纹在交叉后进一步发展成为崩口现象。 基于上述分析结果,本文提出了几种提高超声波封口焊头寿命的有效措施,包括但不限于选用更适合的钢材材质、实施表面强化处理以及加强设备的日常维护保养等。这些改进措施在实际应用中取得了显著的效果,有效地提升了焊头的使用寿命。

1 背景

超声波金属焊接技术是一种特种连接技术,已在工业上得到了广泛的应用,主要应用于:汽车、制冷、太阳能、电池、电子等各个领域。

在实际生产中该技术可用于制冷系统工艺管充注制冷剂后封口操作中,称为超声波铜管封口工艺。工艺管封口密封性、可靠性直接决定着空调产品的性能、质量,在超声波铜管封口工艺过程中影响工艺管封口质量的因素有很多,其中超声波铜管封口设备焊接工具头便是其中一个关键影响因素,超声波封口焊接工具头包括焊头和铁砧两部分组成。

焊头与换能器、放大器连接,传递超声波振动能量,作用于铜管封口处,使铜管封口处焊接融合;铁砧固定在超声波封口设备咬合机构上,与焊接工具头组合用于剪切铜管,同时使用网格固定铜管壁。

目前在生产中随着焊头使用次数的增长,会偶发焊头崩口现象,以下为某品牌超声波金属焊接封口设备生产时焊头出现崩口现象,如下图1。

图1 焊头崩口现象

崩口产生后封口铜管时会在封口位置表面形成凸包,封口出现泄漏问题,严重影响产品质量,同时崩口后焊头附件区域无法使用,焊头使用寿命降低,造成成本浪费,为此需要研究焊头崩口原因,并进行改善。

2 原因分析

2.1 生产过程分析

2.1.1 封口频率调查

表1是统计某生产车间6个月使用焊头出现崩口的调查情况。

表1 焊头崩口数据统计

机型分类 | 双工艺管机型 | 单工艺管机型 | 总计 |

焊头崩口数量 | 7 | 5 | 12 |

总消耗数量 | 24 | 87 | 111 |

焊头崩口比例 | 30.43% | 5.7% | 10.81% |

从表1中可以看出双工艺管机型出现焊头崩口的比例最高,焊头崩口比例30%。每台双工艺管机型需要封口两次,见图4,两次封口间隔时间约5s,而单工艺管机型两次封口间隔15s以上。

2.1.2 焊头温度测量

超声波封口时焊头封口位置会产生热量,导致该处温度升高,根据部分研究人员采用ANSYS仿真软件模拟超声波金属焊接中的温度与应力分布,研究发现焊接铝片时焊接过程的热影响区主要集中于焊头下方塑性变形区域, 焊接界面的最高温度可达325°C[1]。由于双工艺管机型连续高频率的封口会造成焊头发热情况比单工艺管机型严重,为验证该现象,使用红外热成像仪测量单/双工艺管机型封口前、中、后三个阶段焊头封口部位的温度,测试结果如表2所示。

表2 不同机型封口时红外热成像仪测量焊头温度

机型 | 封口前1S焊头温度°C | 封口时焊头温度°C | 封口后2S焊头温度°C |

单工艺管机型 |

|

|

|

双工艺管机型 |

|

|

|

注:因测量误差,测量值不一定是实际温度,但能反映出两者之间的真实关系。

根据表2测试结果,双工艺管机型封口时焊头温度比单工艺管机型的高,并且在经过气体冷却后,其封口温度仍然高于单工艺管封口机型,高频率的封口作业导致热量聚集在焊头处,使焊头温度升高。

为进一步准确测量超声波封口时核心温度,将一热电偶放置于铜管中间,将该铜管放在超声波铜管封口机上进行封口,记录焊接瞬间热电偶测得最高温度为238°C。

2.2 材料分析

将使用过的正常焊头和崩口焊头采用EDX测量材料成分、洛氏硬度计测量硬度、金相显微镜观察金相组织,获得以下测试结果。

2.2.1 材料成分

进过分析崩口焊头和正常焊头主要元素无明显区别,主要为Cr、V、Mo等元素,钢材牌号未知。

表3 Cr12型钢主要化学成分(质量分数) (%)

牌号 | C | Cr | Mo | V | Co |

Cr12 | 2.00~2.30 | 11.50~13.00 | — | — | — |

Cr12MoV | 1.45~1.70 | 11.00~12.50 | 0.40~0.60 | 0.15~0.30 | — |

Cr12Mo1V1 | 1.40~1.60 | 11.50~13.00 | 0.70~1.20 | 0.50~1.10 | ≤1.00 |

表3为Cr12型钢主要化学成分的质量百分比,通过对比,考虑成分分析存在误差,可以初步确认焊头材料应为Cr12MoV和Cr12Mo1V1中的一种。

2.2.2 硬度测试

测量崩口焊头和正常焊头洛氏硬度,硬度值基本相当,均为HRC58~59。经查Cr12MoV经980℃油淬,200℃回火后的硬度值在HRC58~60之间,与焊头硬度相当。

2.2.3 金相观察

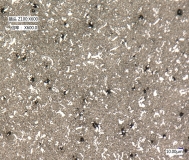

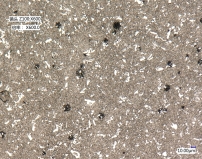

在焊头上取样,样块经镶样、打磨、抛光后用4%硝酸酒精溶液腐蚀1~2s后,在光学显微镜下观察其金相组织,腐蚀后光学显微镜下放大600倍的金相组织见图3。由图3可知,焊头圆弧表面和中心位置金相组织相同,说明焊头除热处理外,其表面未做其他处理。

a 圆弧位置①金相照片 b 中心位置②金相组织

图3 焊头金相组织

2.3 分析总结

综上所述,可以确定焊头材质应为Cr12MoV,原因如下:

(1)通过焊头材料成分分析结果(图2)与Cr12型钢主要化学成分(表3),可以初步判断焊头材料应为Cr12MoV和Cr12Mo1V1中的一种;

(2)Cr12MoV经980℃油淬,200℃回火后的硬度值在HRC58~60之间,焊头硬度测量值均在此范围内;

(3)通过对焊头圆弧区域取样后的金相观察,焊头晶粒细小,组织成分均匀(焊头厂家未提供焊头热处理工艺,无法判断两者热处理工艺差异)。

Cr12MoV钢属高碳高合金钢, 有二次硬化效应,其奥氏体稳定性好,淬火后残留奥氏体较多,回火稳定性也好。如果在热处理过程中回火不足,材料中的残留奥氏体量较多,残留奥氏体很软,组织不稳定,当刀头承受摩擦、挤压变形和冲击时[2],达一定条件会使残留奥氏体转变为极脆马氏体,导致材料的组织应力增加,使材料脆性断裂的倾向明显增大[3]。

Cr12MoV钢在275~375℃间时存在回火脆性区,双工艺管机型封口时焊头温度测量值已接近该温度区间的下限,由于焊头工作温度接近焊头材质回火脆性区,在高能频超声波作用下,焊头与铜管接触部分更容易出现脆性断裂,产生的裂纹在声场的持续作用下沿声波振动垂直面扩展,直至交错贯通后致使焊头组织脱落,即崩口。

3 改善措施

超声波封口焊头崩口导致封口质量下降,使用寿命减少,生产成本增加,在实际生产中解决刀头崩口问题具有较高的经济价值和现实意义。解决刀头崩口问题可以从以下4个方面进行改善。

3.1 设备保养

超声波封口设备存在异常时,如气缸漏气、轴承磨损、振荡系统干涉等会导致超声波设备封口焊接时输出能量升高,焊头发热严重,进而影响焊头寿命。

因此日常生产中需要定期对超声波封口设备进行维护保养,确保各运动部件,气动系统处于最佳状态;同时要开启焊头冷却气体,保证冷却气体足够大,可进一步降低焊头温度,延长焊头使用寿命。

3.2 材料改善

根据超声波封口工艺的特点,材料可选用还有W、Mo、V等合金元素的高合金低碳钢,如:高速钢W18Cr4V,热作模具钢5Cr4W5Mo2V,DAC55等,此类钢材具有较高的热硬性,高温强度和较高的耐磨性,钢材淬火后形成含有大量钨及其他合金元素、有很高回火稳定性的马氏体(回火温度大于700度),远高于超声波封口温度200~300度温度区间,可改善刀头崩口问题。

通过采用某牌号热作模具钢制作焊头,焊接10000次时表面状况良好,焊头工作面无崩口,仅有轻微磨损痕迹,大幅度提高使用寿命。

3.3 焊头表面处理

3.3.1 PVD气相沉积技术

PVD气相沉积技术是在真空条件下,采用电弧放电技术使靶材蒸发并与周围气体一起电离,金属原子通过气相反应过程,利用电场的加速作用,在基体表面沉积出具有某种功能的涂层[4],常见的涂层有CrN、TiN、TiAlN,经表面喷涂TiAlN焊头,其兼具焊头钢材本身强度高、韧性好以及涂层材料高硬度、高耐磨性、低摩擦系数、良好热稳定性、良好抗高温氧化性等优点,有效解决了焊头硬度和韧性之间的矛盾,减少了焊头破损和磨损,提高了焊头寿命。

3.3.2 超声滚压

超声滚压工艺是一项复合超声冲击强化和滚压于一体的表面强化工艺,在短时间内通过振动发生器驱动大量硬度较大的 小球以随机方向撞击金属材料,使表面晶粒细化,既能得到较低的表面 粗糙度值,同时也可引入足够的残余应力,从而达到增加材料强度的效果[5],将超声波封口焊头工作面使用超声滚压工艺进行处理,提高焊头工作面抗疲劳强度,进而提高刀头使用寿命。

4 结论

(1)超声波铜管封口工艺中设备状态对焊头使用寿命影响较大,需要定期维护保养,使设备处于最佳工作状态,进而提高焊头寿命,降低使用成本;

(2)焊头在加工制造时需选用合适的材料,如高速钢,热作模具钢等,并经过合理的热处理工艺,使焊头在工作温度区间内保持良好的韧性、硬度,以提高抗疲劳强度、耐磨性等;

(3)为进一步提高焊头寿命,可采用PVD气相沉积技术增加表面涂层、使用超声滚压工艺细化焊头表面晶粒,达到提高焊头寿命的目的。

参考文献

[1]曾纯,朱政强,陈长青等.超声波金属焊接中的温度与应力分布[J].上海交通大学学报,第44卷增刊,2010年10月.

[2]张伟文,朱繁康,谢民等.Cr12MoV 钢制模板断裂失效分析[J].机电工程技术,2006,35(10):75-77.

[3]吴晓峰,马坤,徐娜等.Cr12MoV模具钢应用的主要问题与热处理研究进展[J].模具工业,2009年第35卷第9 期.

[4]方斌,黄传真,许崇海等.涂层刀具的研究现状[J].机械工程师,2005(10):25-28.

[5]王婷. 超声表面滚压加工改善40Cr钢综合性能研究[D].天津:天津大学,2008.

作者信息

李坤强,珠海格力电器股份有限公司,工艺员,暖通工程师,广东省珠海市香洲区金鸡西路格力电器股份有限公司工艺部。