(西安局集团有限公司西安动车段 陕西省西安市 710000)

摘要:针对某型动车组运行过程中单相逆变器发生逆变器启动故障,本文基于单相逆变器工作原理进行分析,通过现车调查和地面试验确定故障原因,经过试验分析故障原因为单相逆变器温度保护和外部启动信号控制逻辑存在不足,导致运用中失效;针对存在的问题制定了有效的防控措施,对单相逆变器控制逻辑进行软件优化,消除单相逆变器故障。

关键词:动车组;单相逆变器;控制逻辑;软件优化升级

1项目背景

某型智能动车组单相逆变器将蓄电池DC110V转换为AC220V,为客室插座供电。当单相逆变器异常停机后,导致座椅插座无电,影响乘客对插座使用的需求。经过测试及故障分析,定位故障原因为单相逆变器温度保护和外部启动信号控制逻辑存在不足,通过控制逻辑进行软件优化升级问题得以解决。

2单相逆变器控制原理

单相逆变器电气原理图如图2-1所示,当单相逆变器接收到启动信号后,先闭合KM2预充电接触器,再闭合KM1接触器,完成预充电后,KM2接触器断开,单相逆变器开始运行,输出AC220V,当检测启动信号撤销后,单相逆变器停止运行,并断开接触器KM1。

图2-1 电气原理图

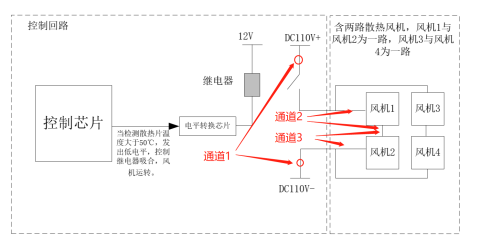

单相逆变器冷却方式为强迫风冷,使用4个风机直吹散热片散热,如图2-2。

图2-2 整机实物图

某型动车组单相逆变器风机控制供电电路额定电压为DC55V,风机供电电压波动范围为DC36~DC70V,风机运行启动电压要求大于DC20V。单相逆变器每两个风机串联使用,供电电路原理见图2-3,当检测散热片温度大于50℃时,风机控制继电器吸合,DC110V电压为串联风机供电,风机运转。单相逆变器含两路温度检测,均位于散热片上,当风机控制回路故障时,无法为散热片散热,控制芯片检测其中任意一路散热片温度大于80℃,触发单相逆变器散热片超温保护,单相逆变器停机,系统报“逆变器超温故障”。

图2-3风机控制回路

某型动车组单相逆变器外部启动信号检测电路及接口图,如图 2-4、2-5所示:

图2-4 外部启动信号检测电路

图2-5 单相逆变器接口图

单相逆变器外部启动信号的检测原理如下:

单相逆变器的X081的1号端子输出DC110V+信号给车辆,车辆上控制单相逆变器的触点闭合后,返还DC110V+信号给单逆X081的2号端子(如图2.1-5的Start),当Start电平为DC110V+时,光耦G2导通,Start-ON电平由OV变成DC3.3V,单片机检测Start-ON电平为高时,启动逆变器正常工作后,闭合X081的3/4号端子,给出运行信号,列车监控运行信号判断单相逆变器工作状态。当Start电平由+DC110V变为0时,光耦G2不导通,Start-ON电平由DC3.3V变成0V,单片机检测Start-ON电平为低时,认为外部启动信号撤销,单相逆变器主动停机,断开X081的3/4号端子,停止给出运行信号,列车监控运行信号判断单相逆变器停机。

3 调查分析

通过对比发现单相逆变器超温故障,故障记录报后级散热片超温故障,记录前级散热片温度80℃,后级散热片温度81℃,如图3-1,分析故障原因为散热风机回路异常,导致单相逆变器超温保护。

图3-1 单相逆变器故障记录

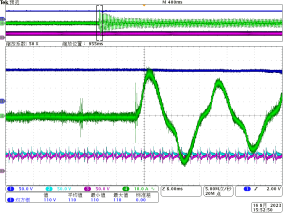

现场用示波器监测启动信号,从示波器监测波形结果来看,当单相逆变器出现停机时,当时的外部启动信号有一个从+DC110V变0V为短暂的丢失过程,时间在26ms。如图3-2 所示:

图3-2 外部信号丢失波形

单相逆变器外部启动信号丢失超过 20ms,单相逆变器会判断为启动信号消失,主动停止工作,运行信号继电器断开,判断“逆变器启动故障”,当外部启动信号恢复,单相逆变器启动工作,启动完成后,状态信号继电器闭合,判断“逆变器启动故障”恢复。

4 地面试验分析

使用示波器检测串联风机供电总电压及每个风机供电电压,示波器通道如图4-1,进行其它工况测试。

图4-2 示波器检测点

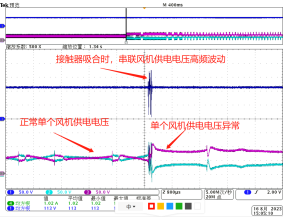

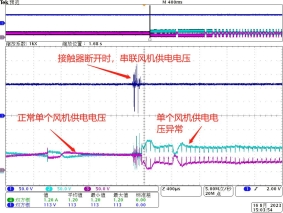

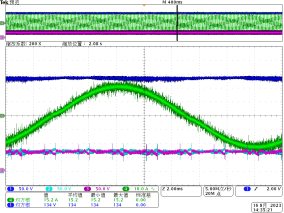

单相逆变器风机在单相逆变器运行且检测散热片温度大于50℃时运转,多次试验发现,在风机运转接触器吸合或断开时,接触器线圈产生的反电动势造成风机供电电压高频波动,串联风机供电电压失去平衡,导致串联风机无法运转,示波器波形如图2.3-2,其中一个风机供电电压低于启动电压,无法运转,因两个风机串联供电,另一个风机供电断路,亦无法正常运转。在其它样机上多次进行试验,风机运转时,吸合接触器或断开接触器,风机供电电压同样失去平衡,导致风机无法运转,故障模拟复现。

a)接触器吸合时风机供电电压波形 b)接触器断开时风机供电电压波形

图4-3 风机运转时,吸合接触器和断开接触器,风机供电电压波形

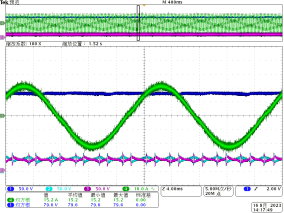

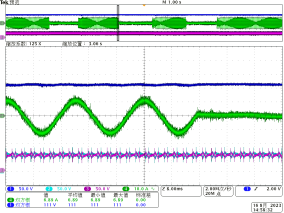

风机运转时,进行低压DC80V至高压DC135V电压波动试验,突加、突减2kW负载试验,吸尘器试验,风机供电电压均正常,风机运转正常,分析仅在接触器吸合或断开时,线圈产生的反电动势造成风机供电电压高频波动,串联风机供电电压失去平衡,无法正常运转,试验结果如图4-4。

a)满载低压80V供电试验 b)满载高压135V供电试验

c)突加、突减2kW负载试验 d)吸尘器试验

图4-4 风机运转时,进行电压波动试验、负载突加突减试验、吸尘器试验

5故障原因分析

(1)正常情况下,控制芯片检测散热片温度大于 50℃,风机控制继电器每次吸合后,风机供电电压均正常,风机运转正常,风机运转时进行电压波动试验,突加、突减负载试验,稳态试验,吸尘器等试验,风机供电电压均正常,风机运转正常。分析仅在接触器吸合或断开时,线圈产生的反电动势造成风机供电电压高频波动,串联风机供电电压失去平衡,无法正常运转。

(2)单相逆变器内部启动信号判断时间为20ms,当外部启动信号中断超出20ms单相逆变器将停止工作。经过监测启动信号发现,当单相逆变器正常工作时,因网络信号传输抖动导致启动信号丢失了超过20ms的情况,则单相逆变器判断为外部启动信号停止并断开状态继电器;当外部启动信号恢复正常时候,单相逆变器判断为外部启动信号启动并在启动完成后闭合状态继电器,所以导致闪报“逆变器启动故障”。

6 结论

(1)优化单相逆变器控制逻辑,仅在单逆工作,接触器吸合后,如检测散热片温度大于50℃,持续10s,风机控制继电器方可吸合,避免接触器吸合或断开电压波动对风机供电电压影响。

(2)升级单相逆变器控制逻辑,将单相逆变器外部启动信号判断时间由 20ms 延长至1s,防止因接收到的启动信号短时中断导致的设备停机问题。

参考文献

[1] 某型智能动车组部件说明书-单相逆变器V1.0,2020.10.

1