三技精密技术(广东)股份有限公司 广东省佛山市 528000

摘要:在现代纺织工业中,气流染色机已成为节能环保的重要设备,其性能优劣直接决定着染色质量和能耗水平,而离心通风机属于其重要组成部分,对其进行优化设计,不仅能整体提高气流染色机的性能,还将助推防治行业技术进步。本文针对气流染色机用离心通风机的结构和工作原理展开讨论,从叶轮、机壳、进风口、支撑管四个方面出发,探索其优化设计方案,以期为相关企业开展工作提供借鉴。

关键词:气流染色机;离心通风机;优化

前言:环保意识深入人心背景下,纺织工业作为传统的高能耗、高排放行业,面临着巨大的转型压力,气流染色技术应运而生,成为纺织行业节能减排的重要推手。该技术摒弃了传统依赖大量水资源的染色工艺,以高速气流为基本载体,带动纺织物在染色机内快速移动,而离心通风机则是负责产生并维持高速气流的重要设备,其气动性能和几何结构设计至关重要。

1.气流染色机用离心通风机的结构和工作原理

1.1结构

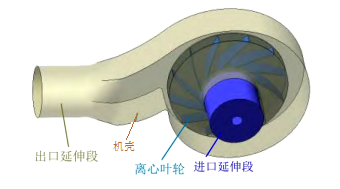

气流染色机用离心通风机主要由离心叶轮、机壳、电机及辅助部件共同组成,均是其稳定运行的关键(详见下图1)。

图1 气流染色机用离心通风机结构图

其中离心叶轮是核心部件,由前盘、后盘、叶片、轴盘等部分组成,常见的叶片形式有前向式、径向式和后向式,在气流染色机中,为保证气流速度和压力,通常采用前向式或径向式叶片;在电动机驱动下,叶轮高速旋转产生离心力,将空气从叶轮中心甩向边缘。机壳由蜗壳、进风口、出风口等组成,蜗壳主要用于收集从叶轮处甩出的气体,并引导其流向出风口,进风口则负责将外部空气均匀地引入叶轮进口,降低流动损失,出风口与气流染色机的管道系统相连,将高压气流输送至喷嘴处。电机是驱动叶轮旋转的动力源,经机轴与叶轮相连,直接影响通风机的转速和功率,轴承、底座、密封装置等辅助部件主要用于支撑离心通风机的各个部件,确保其稳定运行[1]。

1.2工作原理

离心通风机运行基于空气动力学原理,其过程如下(详见下图2)。第一,空气吸入。电机启动,叶轮开始高速旋转,叶片间的空气获得离心力,被甩向边缘,叶轮中心随着空气的甩出而形成低压区,外部空气则在大气压作用下被吸入叶轮中心。第二,气流加速与升压。被吸入的空气随叶轮的旋转而加速,获得较高的动能,在空气被甩出时达到最大值,压力也相应升高,部分高压气流进入蜗壳并被引导至出风口。第三,气流输送与应用。高压气流经出风口进入气流染色机的管道系统被传送至喷嘴处,与染液混合产生雾化作

用,形成细小的染液颗粒,喷向织物表面,完成染色,而这种循环为气流染色机提供了连续高压气流,从而保证了染色的稳定性和均匀性。

图2 气流染色机用离心通风机的工作流程

2.气流染色机用离心通风机的优化设计

2.1叶轮优化

气流染色机用离心通风机运行过程中,叶轮性能对整个工作效率和质量产生直接影响,其优化可从叶片造型和叶片数量两个方面入手。第一,选用先进的叶片造型。传统叶片设计多依赖经验和简化的理论模型,无法精准捕捉到复杂的气流流动特性,叶片造型设计不甚合理,而引入专业的CFD软件对不同形状和角度的叶片进行建模和数值模拟,充分考虑气流粘性、可压缩性、与叶片表面的相互作用等,可直观观察到不同叶片形状的应用情况,从而明确叶片的最佳形状和安装角度,减少能量损失,提高叶轮的工作效率。常见叶片造型详见下表1。

表1 气流染色机用离心通风机叶片造型

分类 | 特点 |

后向式叶片 | 弯曲方向和气体的自然运动轨迹一致,与叶轮旋转方向相反,出口安装角<90° |

前向式叶片 | 弯曲方向和气体的运动轨迹相反,与叶轮旋转方向相同,出口安装角>90° |

径向式叶片 | 径向性出口方向,出口安装角度为90° |

直叶型叶片 | 呈直形,进气口处较小,风量稳定 |

弯叶型叶片 | 在进气口处添加了曲面设计,将气流引向叶片 |

第二,增加叶片数量,适当减小叶片之间的距离。叶片数量增加时,间距减少,每个叶片分担的气体流量减少,气流在叶轮内的流动将更加均匀和稳定,还能减少气流在叶轮内部的泄漏和回流,可进一步提高叶轮对气流的作用效果。而在优化过程中,需充分考虑叶轮的转速、直径、气体流量等各个影响因素,经试验验证,方可明确最佳的叶片数据和间距[2]。如某一特定型号的离心通风机,将叶片由8片增加到12片,叶片间距减小10%左右后,在不显著增加制造难度情况下,叶轮效率提高了15%,风量增加了10%。

2.2机壳优化

气流染色机用离心通风机的机壳起着收集和引导气流的重要作用,机壳型线、机壳尺寸和扩张角度是影响其使用性能的关键因素。第一,机壳型线。将对数螺旋线、阿基米德螺旋线等不同类型的曲线作为型线基础,参考数值模拟数据对其进行优化,可明确与叶轮出口气流相匹配、减少气流回流和分离现象的型线类型。例如,某研究团队对离心通风机机壳型线进行了优化,优化前后数据参数详见下表2。

表2 某离心通风机机壳型线优化数据

参数 | 优化前 | 优化后 |

起始段 | 气流速度从叶轮出口处的30m/s急剧下降到 20m/s | 气流速度从叶轮出口的30m/s平稳过渡到25m/s左右 |

中段 | 减速不充分,速度保持在22m/s,压力增加仅为500Pa | 合理降至15m/s,压力增加到超过800Pa |

出口段 | 平均气流速度12m/s,尾流区域占比20% | 平均气流速度提高到14m/s,尾流区域占比降低到10%以下 |

第二,机壳尺寸和扩张角度。过小的尺寸将限制气流通过率,导致气流速度过高、压力损失增加,而过大的尺寸则会增加材料成本和设备体积;若叶轮直径较大且需要处理较大的风量,可对应增大机壳内径和长度,为气流发展和减速提供足够的空间。过小的扩张角将使气流在机壳内流动不畅,形成堵塞,而过大的扩张角则会导致气流分离,并产生漩涡;在保证结构强度的前提下,可减少机壳壁厚度,以减轻其重量,减少对气流的干扰[3]。

2.3进风口优化

进风口是离心通风机气流进入的通道,通过优化进风口形状和尺寸,将极大程度上改善其性能。常见的进风口形状有渐缩式进口、流线型进口等,其中渐缩式进口形状像一个漏斗逐渐收窄,该设计可逐渐加快气流进入叶轮的速度,减少进口冲击损失,避免气流在进风口出现混乱和能量损失,而流线型进口则主要是将进风口轮廓设计成流线型,与飞机机翼形状相似,能有效引导气流平滑地进入叶轮,降低气流与进口边缘的摩擦和分离,减少湍流的产生,提高气流进入的顺畅性。进风口的面积、长宽比例、与叶轮的匹配度等均需充分考虑。若进风口面积过小,气流进入时受到限制,将导致气流速度过快,增加进口压力损失;进风口长宽比例由安装空间和气流流动要求所决定,通常情况下,较窄而高的进风口有利于减少横向的气流干扰;进风口的尺寸要与叶轮的直径和进口直径相匹配,确保进风口为叶轮提供均匀、稳定的气流供应,减少气流分布不均或局部漩涡等问题[4]。

结语:对于气流染色机而言,离心通风机属于关键组件,其性能直接影响着染色效率、能耗和生产环境的稳定性。为有效提高其性能,相关人员需深入分析其运行机制,并从叶轮、机壳、进风口等部位出发进行优化设计,以此有效提高设备运行效率,继而加快染色工艺向绿色化、智能化方向不断发展。

参考文献:

[1]徐学民.离心式通风机常见故障及排除[J].设备管理与维修,2023,(18):97-99.

[2]张亚菲.叶片结构对离心通风机性能的影响分析[J].机械管理开发,2024,39(02):81-83.

[3]林静祥,徐纵.基于CFD的离心通风机蜗壳型线设计分析[J].化工设备与管道,2022,59(05):77-82.

[4]王小荣,周红,候海臣,等.大型高效离心通风机支撑管优化设计[J].风机技术,2021,63(02):36-41.