天津储气库分公司

摘要:在储气库仪表风系统空压机就像人体的心脏,为气动调节阀、紧急关断阀、正压控制柜等提供动力源,使自控阀门能够有序工作。

关键词:仪表风、露点温度

一、仪表风系统现状

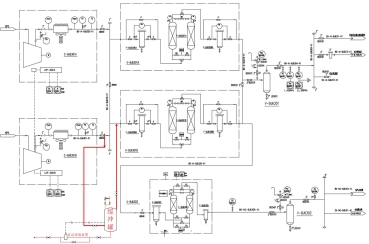

板南储气库仪表风系统于2014年6月投用,系统包括空气压缩机、高效除油器、干燥器、粉尘过滤器各2台(见图1),以及仪表风储罐1具。板南储气库作为能源保供的重要单位,站内各类气动控制阀门共有90余台,压缩机3台,而仪表风系统主要为集注站注采系统气动仪表提供气源,为压缩机电机提供正压通风用气源,设计工作风量为7.5m3/min。空气经空气压缩机增压、冷却分离后,先后进入高效除油器、干燥器、粉尘过滤器进行处理,干净清洁的空气进入仪表风储罐备用,压缩空气在需要时分配至各用气点使用,随着数智化油田的建设,仪表风装置在气动执行机构、压缩机正压通风等系统的作用,已成为石油石化行业不可缺少的自动化设备。

图1 板南仪表风系统自控工艺流程图

二、存在问题分析

板南储气库仪表风系统运行期间,干燥器出口水露点温度为-7~-16℃,大港地区历史极值最低温度为-20℃,仪表风在操作压力条件下,其露点温度不满足SH/T3020-2013《石油化工仪表供气设计规范》4.1.2气源质量要求,仪表风在气源操作压力下的露点,应比装置所在地历史上极端最低温度至少低10℃。仪表风水露点不达标,可能引起仪表风管路积液,员工需要定期排水。冬季排放不及时会产生冻堵,导致气动调节执行机构故障频发,过滤减压装置、电磁阀管路等出现多次冻堵,甚至造成紧急切断阀门的意外关断,发生工艺安全事件。

采用因果链进行分析,并通过多家单位调研以及查阅相关文件,精准锁定仪表风系统内出现水的原因以及仪表风水露点过高的原因,从而排查需要解决的难点:1、再生时间短,干燥塔再生时间短,排液时间不足,干燥塔滤料含水高; 2、再生压力低,再生压力设定为0.25压力过低,再生动力不足; 3、检测不准确,水露点仪放置位置存在盲肠,启机、停机时水露点检测不准; 4、除油器排污堵塞 空压机出口管线及除油器为碳钢材质,锈渣多严重影响除油器排液和干燥剂的干燥效果;5、无一次除水功能,板南储气库仪表风系统在空气压缩机出口,缺少一具湿气缓冲罐及自动排水装置。该装置的主要作用有两点:一是定时自动排液,对压缩空气中的游离水进行排除,减少对下游流程中干燥剂的污染。二是在空气压缩机停机时,缓冲罐作为气体储存单元,可以为干燥器提供接续气源,保证吸附再生过程充分反应。

三、对仪表风系统进行优化调整

板南储气库加强了仪表风系统现场管理,并通过一系列改造工作进行优化。

1、解决:除油器锈蚀,排液堵塞,干燥剂污染失效问题

除油器锈蚀严重问题:除油器内部材质为碳钢材质,由于没有一次除水,除油器长期超负荷运行,排水不及时,产生大量锈渣,造成排污口处频繁堵塞,严重影响除油器排液和下游干燥剂的干燥效果。

站内做法:通过对锈蚀部位除锈、涂抹防锈剂、内不增加过滤网,等措施减少了锈渣堵塞故障。

2、解决:干燥效果差,再生时间短,压力小问题

再生时间短、再生压力低

①以往两台机组联运12小时就自动切机运行,再生排液不彻底就进行切换机组,新切换的机组建立吸附再生平衡过程时间长,严重影响水露点温度;

②机组规格偏大,每天仅运行三小时,停机状况时无缓冲压力继续再生。

③干燥撬内置程序再生时间较短,设定仅5分钟,造成干燥塔滤料含水高;

④再生压力设定为0.2Mpa压力过低,再生动力不足;

站内做法:

①调整参数,将两机组切换时间改为一星期,确保切换机组能够有足够时间建立吸附再生平衡。

②针对机组规格偏大,将压缩机正压通风由原来6KPa,升至9KPa,提高了空气压缩机组的运行时长,避免大马拉小车的现象。

③对干燥撬内置程序进行研究,计划下一步对再生时间进行调整。

④再生压力设定调整为0.35Mpa,增强了再生塔的吹扫再生动力。

3、解决:露点仪不准,检测效果差问题

原因分析:①水露点仪放置位置存在盲肠、常压露点在0℃以上;②水露点仪长期没有进行效验对比;

站内做法:①由厂家借来外置手持式露点仪进行测量、对比,并进行效验调整。②针对探针过短,检测部位存在盲肠现象,我对探头进行调整,确保气流微正压通过探头,进一步提高检测的准确性。

4、解决:干燥撬负荷过大,无一次除水功能问题

①提出增加湿式缓冲罐:在空压机与除油器之间增加湿气缓冲罐及自动排水装置(见图2),缓冲罐设计容量1.0m3,设计压力1.0MPa,同时新建自动排污系统增设一次除水功能,降低干燥撬负荷,利用罐内的压力增加再生吹扫时间。

②优化缓冲罐排污系统:设立单独排污系统,避免各排污系统扰乱,将原设计DN15排污管路改为DN25管路,快速排污,防止堵塞。

③优化罐体连接方式:对设计院提出的安全阀和排污管与罐体的连接方式由原设计螺纹连接,优化为法兰连接,避免频繁拆检,造成的储罐螺纹损坏和检修停产风险。

图2 板南仪表风工艺管线调改流程示意图

四、改造成果

1、降低了仪表风水露点,增加气动执行机构寿命,减少阀门控制器的故障率;

2、延长相关设备设施的使用周期,提高设备的运行效率;

3、减少运维队伍的运维次数和运维成本

4、降低了岗位员工的巡检和运维的劳动强度

5、避免气动调节阀冻堵造成的工艺系统的生产隐患;

五、经济效益

1、将露点温度达到-50℃以下,满足生产需求的同时,减少各类气动阀门的冻堵和停产等安全事件的发生。

2、降低了干燥撬的负荷,干燥剂污染程度明显减轻,年均减少更换干燥剂一次,约0.5万元;减少更换扩散器8个约1.4万元;

3、减少气动阀门维修材料成本:0.7万元*4次=2.8万元;

4、减少气动阀门意外关断,造成井场采气停产2次,可节约重新开井造成的甲醇浪费和人工成本。

5、减少因仪表风含水造成的全站停车,天然气放空1次。

参考文献:[1]付石,孙志田,吉旭慧.天然气处理装置仪表风系统的改造[J].新疆石油科技, 2007, 17

-1-