浙江迈思特液压管件股份有限公司,浙江省海盐县,314000

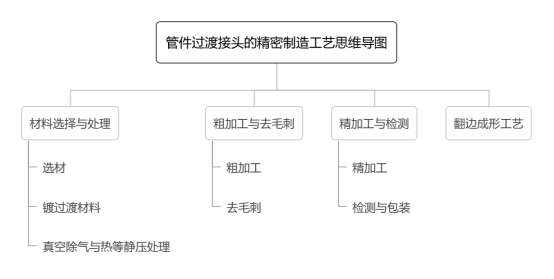

摘要:压管件过渡接头的精密制造工艺涉及材料选择、镀过渡材料、真空除气与热等静压处理等关键步骤,粗加工和去毛刺为精加工奠定基础,而精加工和检测确保产品质量。翻边成形工艺具有生产率高、材料利用率高等优势,通过创新方法和精密控制,可实现高质量、高可靠性的压管件过渡接头制造,满足严苛的工作条件要求,提高系统可靠性和安全性。

关键词:压管件过渡接头;材料选择;镀过渡材料

引言:在航空航天、石油化工等领域,压管件过渡接头作为连接不同管路的关键部件,其制造精度和可靠性直接影响整个系统的稳定性和安全性;然而,传统制造工艺在去除毛刺、提高表面质量及确保不同材质管材有效结合方面存在诸多挑战,因此,研究压管件过渡接头的精密制造工艺具有重要意义,图1为精密制造工艺关键点导图。

图1:管件过渡接头的精密制造工艺思维导图

一、材料选择与处理

(一)选材

压管件过渡接头的材料选择是制造工艺的关键环节,根据设计图纸和产品具体要求,可选用符合标准的合金管、碳素管或不锈钢管作为基材,这些材料之所以适用,源于其优良的力学性能、耐腐蚀性和加工性能:合金管通常具有较高的强度和韧性,适用于承受较大应力的场合;碳素管价格相对较低,加工性能良好,适合一般用途;不锈钢管则以其出色的耐腐蚀性和美观性而闻名,特别适用于需要抵抗化学腐蚀或要求卫生的环境。选材时需综合考虑使用环境、承载能力、耐腐蚀性、加工难度等因素,正确的材料选择能确保过渡接头在实际应用中表现出优异的性能,满足各种严苛的工作条件要求,延长使用寿命,提高整个系统的可靠性和安全性[1]。

(二)镀过渡材料

镀过渡材料是解决不同材质管材间结合问题的有效方法,在实际操作中,先在小段管坯表面镀覆过渡材料,随后在其上覆盖目标金属管材;过渡材料的选择至关重要,需基于两种基材的相容性和焊接性进行慎重考虑,常用的过渡材料包括镍、铬、钛等金属及其合金,镀覆过程可采用电镀、化学镀、物理气相沉积等方法,镀层厚度的控制直接影响结合强度,通常需要精确控制在几微米到几十微米之间;镀覆时还需注意管坯表面的清洁度和均匀性,以确保镀层质量,优质的过渡材料镀层能显著提高不同材质管材间的结合强度,减少界面应力,防止在使用过程中出现分层、开裂等问题,从而提高压管件过渡接头的整体性能和可靠性。

(三)真空除气与热等静压处理

真空除气与热等静压处理是制造高质量复合管材的关键工艺,真空除气处理旨在去除材料中的气体和杂质,提高材料纯度,处理过程在高温和真空环境下进行,温度范围为200℃至400℃,真空度需低于15×10-3Pa,处理时间为2.5小时至6小时,这一过程能有效降低材料中的气泡和杂质含量,提高后续加工的质量[2];热等静压处理则是在高温高压环境下进行的,温度为850℃至1100℃,压力为90MPa至140MPa,处理时间为5小时至10小时,该过程不仅能够显著增强管材的结合强度,还能解决复杂结构的成形问题,通过热等静压处理,材料内部的微观孔隙得以闭合,界面结合更加紧密,材料的力学性能得到全面提升,这两道工序的结合,为制造高品质压管件过渡接头奠定了坚实基础。

二、粗加工与去毛刺

(一)粗加工

粗加工是压管件过渡接头制造过程中的重要环节,复合管材需被牢固地装夹在磨床上,以确保加工过程中的稳定性,通过精密的磨削和车削工艺,管材的外壁与断面形成的直角被磨平并加工成一个斜面,这一步骤需要留有适当的加工余量,为后续精加工预留空间;内外圆的加工也在此阶段进行,需严格控制尺寸精度,使之符合设计要求,表面粗糙度的控制同样至关重要,直接影响后续工序的效果,在加工斜面时,采用砂轮进行打磨能显著提高表面质量,砂轮的选择、转速的调整以及进给速度的控制都需要精确把握,以获得最佳的表面效果,通过这些工序,原始的复合管材被加工成符合基本形状和尺寸要求的毛坯件,为后续的精加工奠定基础。

(二)去毛刺

去毛刺工序对于确保压管件过渡接头的质量和性能至关重要,粗加工后的毛坯件表面往往存在各种大小不一的毛刺,特别是在内壁和相贯处,这些毛刺不仅影响产品的外观,还可能在使用过程中脱落,造成系统故障;传统的手工去毛刺方法效率低下,且难以处理内部相贯处的毛刺,无法满足高精度要求,因此,推荐采用先进的磨料流加工技术,这种技术利用高速流动的磨料颗粒来去除毛刺,同时能显著提高内腔表面质量,磨料流加工技术的优势在于能够均匀地处理复杂形状的内部结构,达到难以触及的区域,此外,该技术还能在去除毛刺的同时实现表面抛光,提高表面光洁度,通过精确控制磨料成分、流速和加工时间,可以获得理想的去毛刺效果,确保内壁无毛刺、无损伤,为后续加工和使用提供良好条件。

三、精加工与检测

(一)精加工

精加工是压管件过渡接头制造的关键环节,直接决定了产品的最终质量,经过去毛刺处理的毛坯件被再次装夹在精密磨床上,针对之前预留的加工余量进行细致打磨,这一阶段重点关注复合管材的内外圆和螺纹加工,要求严格控制尺寸精度,确保符合设计规范;精加工过程中,表面粗糙度的控制尤为重要,需采用高精度砂轮和适当的加工参数来达到要求,对于工件的锐边,需进行专门的倒角处理,以消除潜在的安全隐患并提高产品的使用寿命,通过精密的车削、磨削和抛光工艺,毛坯件最终被加工成符合图纸要求的成品尺寸,精加工的每一步骤都需要精确控制,以确保产品的各项性能指标达到最佳状态

[3]。

(二)检测与包装

检测与包装是压管件过渡接头生产的最后环节,对于保证产品质量和使用安全至关重要,完成精加工后,每个过渡接头都需经过全面而严格的检测程序,检测内容包括尺寸精度、表面质量和密封性能等多个方面;尺寸精度检测通常使用高精度测量仪器,如三坐标测量机,确保各关键尺寸都在允许误差范围内,表面质量检测包括粗糙度测量和外观检查,确保无划痕、凹陷等缺陷,密封性能检测则通过压力测试来验证接头的气密性和液密性,只有通过所有检测项目,达到设计要求的产品才能进入包装阶段,包装过程需要根据产品特性和运输要求选择合适的包装材料和方式,以防止在运输和储存过程中受到损坏,妥善的包装不仅保护产品,也便于仓储和运输管理。

四、翻边成形工艺探讨

翻边成形工艺在压管件过渡接头的制造中占据重要地位,具有显著优势,该工艺不仅生产率高,还能大幅提升材料利用率,同时易于实现自动化生产,有效降低生产成本;采用预制孔进行翻边成形是一种创新方法,通过精心设计的精密模具和高性能压力机,可以实现一次成型,这种方法能有效保护材料的内部组织结构,避免传统工艺中可能出现的组织破坏,从而显著提高接头的强度和整体质量;翻边成形端口的平整性直接影响后续焊接工艺的效果,因此需要特别关注,通过不断优化模具结构设计和精确控制预制孔尺寸,可以确保翻边成形后的端口具有理想的平整度,这种精细化的工艺控制不仅提高了产品的一致性,还为后续焊接工序提供了良好的基础,最终实现高质量、高可靠性的压管件过渡接头制造。

五、结论

压管件过渡接头的精密制造工艺是一个复杂而精细的过程,涵盖从材料选择到最终检测的多个关键环节,每个步骤都对产品质量和性能产生重要影响,通过优化各个工艺环节,特别是采用创新的翻边成形技术,可以显著提高生产效率和产品质量,这种全面而系统的工艺优化方法为高性能压管件过渡接头的制造提供了可靠保障。

参考文献:

[1]刘洁钰,李克俭,韩潮宇等.铁/镍基合金过渡接头的制造及微观组织表征[J].清华大学学报(自然科学版),2023,63(12):134-135.

[2]吴建国.挤压式管接头连接性能分析与结构优化设计[D].大连:大连理工大学,2022(2)25-26.

[3]刘金涛,任江毅,蒋晓博等.铝-不锈钢复合过渡接头性能试验研究[J].材料开发与应用,2019,34(5):72-76.