身份证号码:3310231982****3418

摘要

变速器齿轮加工中,珩齿加工是特别重要的环节。在实际加工过程中,会出现砂轮打刀、齿面黑皮,齿向交叉、齿形凸点等常见加工缺陷,而产生这些问题的原因是夹具在夹紧工作过程中,出现了夹紧力衰减导致。

本文通过对弹性夹具的结构研究,分析影响夹紧力主要因素,通过设计一套免保养弹性夹具解决夹紧力衰退问题,使变速器珩齿加工出高品质的产品,并且减少设备故障率,降低设备维修成本。

关键词

珩齿;弹性夹具;夹紧力;带胶涨套

绪论

通过改进带胶涨套内孔结构,提前打磨出退刀槽极限宽度,使其不参与夹紧,是免保养夹具设计的关键之一。如何设计储油槽,增加密封,形成内腔密封润滑,是设计免保养夹具另一关键点。

一、夹紧力衰减原因分析

对带胶涨套内孔出现台阶的案例进行剖析研究,工件和带胶涨套的磨损属于固定结合面微动磨损,微动会导致连接件表面接触区域材料的去除,改变机械零件的表面轮廓尺寸,磨损较为严重的情况下,会使已经产生磨损的接触表面直接与外部环境相连,进一步加快接触表面的磨损。带胶涨套在使用过程中,因被夹持工件上有一个退刀槽,退刀槽部位不接触涨套,理论上磨损量极小,其余部位急剧磨损后,就行成了一个台阶。

见此台阶弊端很大,由于工件退刀槽在轴向位置距离存在加工偏差,未磨损部位优先参与夹紧,此时,夹持面非常小,只有台阶参与夹紧,对夹紧力衰减影响较大,本文通过改进涨套内孔结构,提前打磨出退刀槽极限宽度,使其不参与夹紧,可有效解决此故障模式引起的夹紧力衰退。

针对故障案例进行分析,多次夹紧力不足,不考虑维持周期情况下,通过保养就能恢复一定的夹紧力。证明夹具润滑失效引起夹紧力衰退。

二、免保养弹性夹具设计

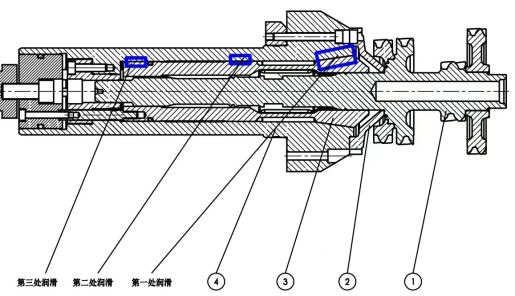

设计思路启发于每次夹具夹紧力不足,通过保养都能维持一段时间的夹紧力,如何通过对带胶涨套结构进行改进,维持长时间的润滑状态,甚至达到一定周期内不需要保养的理想状态。夹具参与夹紧的主要件如图1所示。其关键件是带胶涨套(3)和夹具本体(4),带胶胶涨在夹具本体(4)内前进松开工件(1),反之后退夹紧工件。两者每参与一次夹紧和松开都需要产生运动。运动部位为降低摩擦副的摩擦阻力,减缓其磨损,必须要足够的润滑。此套夹具需要润滑主要有3处位置。第一处位置是前端带胶涨套(3)和夹具本体(4)锥面结合处,即8度锥面。此面的润滑非常关键,一旦润滑失效,两者之间的摩擦力增加,会导致夹具动作卡顿,严重时卡死无法前进或后退。导致夹具的夹紧力夹紧延迟或衰减。第二处润滑部位,处于夹具的中间位置,此处位置作用时,带胶涨套(3)在夹具本体(4)内的导向作用。两者之间的间隙在0.005mm,一旦润滑失效,带胶涨套(3)受热膨胀,与本体之间的间隙量减小,无足够间隙量的情况下,带胶涨套(3)将会与夹具本体(4)产生过渡或过盈配合。其阻力大于弹簧力时,将无法实现夹紧,也是夹紧力衰减甚至失效原因之一。第三处润滑部位,处于夹具的后端位置。此处位置作用,主要保证带胶涨套(3)在夹具本体(4)内的直线度,其润滑失效,会使夹具本体(4)内孔加剧磨损,或者带胶涨套(3)外径加剧磨损,磨损后,两者之间间隙增大,导致工件偏拉。影响到夹持面的有效夹持面积,导致夹紧力衰减。所以如何保证夹具内三处润滑部位能充分润滑,是本文研究的难题之一,也是免保养夹具设计的突破点。

带胶涨套在三处润滑处,都是粗糙度Ra0.4的抛光面。润滑剂能够牢固地附在机件摩擦面上,形成一种油膜,这种油膜和机件的摩擦面结合力很强,两个摩擦面被润滑剂隔开,使机件间的摩擦变为润滑剂的本身分子间的摩擦,从而起到减少机件间的摩擦和磨损的作用。实际珩齿过程中,在切削液的冲屑和飞溅下,带胶涨套无密封,切屑液很容易被带入涨套和本体内部。润滑油和切削液的成分都是不一样的,混合之后会就产生一些化学反应。少量的可以忽略,但大量的可能会导致润滑油的成分和功能降低。从而使润滑失效。

图1夹具润滑部位示意图

对涨套设计上进行改进,前端8°斜面上增加密封槽,槽宽2.9mm,槽深2mm,尾端靠近端面3mm处,同样设计一个槽宽2.9mm,槽深2mm的密封槽。再利用0型圈密封,形成一个密封腔,在密封腔内储存润滑介质,实现免保养或长时间进行一次注油的理想状态。

夹具在频繁夹具松开过程,润滑介质会随着摩擦被挤压流出,使运动面上的润滑介质越来越少。通过开槽增加0型圈密封的设计,作用一:有效避免润滑介质流失,保证工作面内部有充足的润滑介质。从而减少夹具异常磨损,降低工作面摩擦力。确保夹紧力。作用二:防止外部杂质或切削液等非润滑物质进入夹具内部。若切削泥等杂质进入夹具内部,在工作面上受挤压。甚至嵌入运动面,产生高点或凹坑。既影响夹具精度,也增加了两结合面的摩擦力。从而导致夹紧力衰减。切屑液进入夹具内部,会导致润滑介质化学反应失效。润滑介质也会随着切屑液的冲洗流失,从而导致结合面形成的润滑膜失效,失去润滑作用,导致夹具夹紧力衰减。

针对被加工工件的结构特性,工件夹持位置有一个退刀槽1.8mm,退刀槽与基准面的距离在加工过程中存在公差,每次装夹过程,工件与带胶涨套内孔存在一定的摩擦,导致带胶涨套内孔磨损,但因退刀槽部位与夹持面有效避让,不参与夹紧。其位置基本不磨损,当其余夹持工作面有轻微磨损后,就产生了一定高度的台阶,带胶涨套内孔磨损,这个台阶的宽度决定于工件退刀槽的宽度,因不同批次的工件退刀槽与定位面之间的距离存在公差,使产生的台阶尺寸不能完成包容退刀槽。每次夹紧工件过程,带胶涨套上未磨损面台阶面先参与夹紧,使有效接触面变小,此时夹紧力衰减最严重。

结合退刀槽基准尺寸,在距离定位面23.8mm的位置,增加一个宽度2.4mm的预挖空槽,如图3所示,空槽的宽度2.4mm,包容产品退刀槽(宽度1.8mm)的极限位置尺寸。通过优化,可以有效避免因被加工工件退刀槽原因,导致夹具磨损出台阶,夹持过程中,只有台阶参与夹紧导致夹紧力衰减的问题。

三、免保养夹具研究成果:

1)制定完整的设计方案,为解决珩齿加工设备弹性夹具夹紧力衰减问题提供方向;

2)延长了夹具的使用寿命,节省了本体、带胶涨套、珩磨轮损坏年成本:230.4万元;

3)夹具免去日常保养润滑。年节约保养时间:40320分钟。

参考文献

[1] 周隐. 外抱式锥面弹性夹具和薄壁零件夹持变形的分析计算[D]. 合肥工业大学,2017:3

[2]王东岭. 内啮合强力珩齿工艺及珩削特性研究[D]. 合肥工业大学,2018:6

[3] 党平. 弹簧夹具在齿轮加工中的设计和运用研究[D]. 吉林大学, 2014:3-6