延长油田股份有限公司南泥湾采油厂 陕西 延安 716000

摘要:DQ油田压裂是目前开发利用的主要工艺,但目前面临的主要问题:一是压裂废水治理压力大,成本高,平均每年3800多口,每年产生废水75.3×104m3,年处理成本大约6000万元,随着新环保法的实施,HLE草地及外围林场环保压力增大。二是现有的胍-凝胶剂在压裂后未进行有效的返排会对油气藏产生损害。三是由于井下压力作用,胶质组分剩余物被驱入深层,造成对油藏的损害。因此,研究开发出一种新型的不返排型、环保型的新型压裂液系统,该系统采用的是一种新型的非返排型的新型压裂液系统,与现有的国外同类压裂液相比,该系统的造价可降低60%。因其无固相残留,对油气藏和人造裂缝的损害较小,且与普通压裂产出的总盐度和导电率相近,可在井下进行压裂作业;该工艺对油水的正常分离没有任何干扰,达到“零外排”的目的。

关键词:不返排;清洁;压裂液

引言

DQ油田周边区域的直井缝网压裂和水平段压裂技术的推广,使单井产能不断扩大,产生大量的返排液,造成流程繁琐、成本高、处理量低等问题。此外,常规植胶压裂液剩余量大,压后若不能迅速进行返排会对储层造成损害,进而降低压裂的效果。针对低渗储层压裂时,对储层及支持裂纹的损害较小、易于返排等特点,已逐渐成为低渗层开发中的一项重要技术。当前,我国开发的洁净压裂液抗温性能差、用量大、费用高等缺点,已成为制约其推广使用的瓶颈。经过前期的研究和技术的突破,我们研发一种新型的不返排型洁净压裂液体系,该体系具有无机盐消耗少(<0.7%)、成胶团性能好、抗高温120摄氏度、造价低60%等优点。该方法具有无固相残留、对油藏和人造裂缝损害几乎为0、井下压力可立即投入生产、产出液可直接入厂;在对石油进行电渗处理时,不会对石油进行电脱,达到“井下无泄漏”的目的,在井下压力后,将其转换成驱油剂,迅速恢复地层能源;达到“无返排液”的工艺,达到我国的先进水平。

1.压裂液成胶、破胶机理

1.1胶束形成机理

目前所采用的表面活性剂多为双亲型,这一类型的聚合物由于其自身的性质,导致其在高温环境下的催化活性和抗高温能力的提升有限,制约其产业化。本项目拟将具有不同功能的双链表面活性剂引入到两种不同的单链表面活性剂中,通过化学键的方式将其与表面活性基团相连,从而降低表面的静电排斥作用,提高表面活性基团的长度。该新型聚合物具有优异的抗高温、高粘度、高粘度、高粘度、高粘度等特点,可显著提升稠油的增稠效果。

1.2分子结构优化

采用元素分析、核磁和IR等手段对活性单体进行鉴定,明确活性单体的主要成分和特征官能团,以及碳、氮等元素组成。解析表面活性物质的微观结构。申请人前期研究发现,表面活性剂亲水基中的抗氧剂是氯化物,由于其具有较高的电荷离化程度而引起的静电排斥作用,从而制约表面活性剂增粘性能的提高。在此基础上,通过对聚合物分子进行优化,在聚合物中加入具有较低电离度(约1/3)的有机酸性离子,可以减少静电斥力,削弱头部基团间的静电斥力,从而显著提高聚合物的粘附性,达到减少20%以上、生产成本20%的目的。

2.压裂液体系

2.1压裂液的组成

通过与具有较好粘度的盐类配合,研制出不返排压裂液剂的配方系统。该体系是一种主要的压裂液系统,它包括一种主要的助化剂,一种是一种新的、具有较小临界胶团的新型双链表面活性剂;其表面活性高,分散力大,在低温下溶解性能好,黏度大。助剂以氯化钾为主,不含其他助剂。与已有的植胶压裂液进行比较,结果表明,这种新型的无固相残留压裂液,且对油藏的渗透率和人造裂缝的导流性能接近于0。

2.2无机盐对压裂液黏度的影响

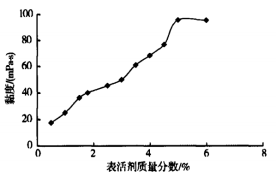

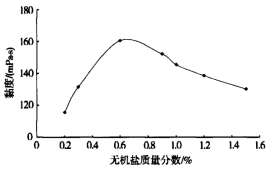

在室温下对具有不同性质的双链表面活性剂的水溶液进行实验研究(见图1)。将各种重量百分比的氯化钾加入双链表活性剂水溶液中,并将其混合,然后在室温下测量该系统的黏度(见图2)。可见,当无机盐的重量百分比为0.6%至0.7%时,该系统的黏度最大。当无机盐含量进一步增大时,裂液组分的黏度逐渐降低,说明添加无机盐后,该体系具有明显的增粘效果。

图1表面活性剂质量分数对压裂液黏度的影响

图2无机盐质量分数对压裂液黏度的影响

3.压裂液体系性能评价

3.1耐温耐剪切性能测试

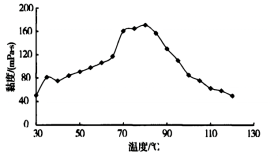

通过对不返排压裂液在170s-1、剪切60 min和30~120℃条件下的视粘度进行测定,发现随着温度的增加,压裂液的表观粘度呈现出一种先增后减的趋势。结果表明,该压裂液系统在高温下表现出较好的热稳定性。

图3温度对表面活性剂压裂液黏度的影响

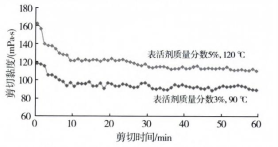

通过研究不同温度和170 s¹剪切速率下,不返排压裂液剪切粘性与剪切速率(图4)之间的关系,发现在不同温度和170s-1的剪切速率下,表面活性剂体系的表观粘度随着时间的延长而减小,在10分钟以后逐渐稳定下来,这说明双链型表活剂压裂液具有更好的剪切稳定性。

图4表面活性剂压裂液的流变性能

3.2岩心基质渗透率及导流能力的伤害测试

不返排压裂液与胍胶相比,不返排压裂液对岩芯渗透率的损害率分别为9.24%和70.00%。在10 kg/m²的铺砂条件下,比较不返排与胍胶两种压裂液在陶粒填充缝中的导流性能的损害情况,结果表明,不返排的压裂液损害系数低于9.00%,低于胍胶的80.00%。研究发现,不返排压裂液对储层物性和导水率均表现出极小的损害效果,为达到无返排目的奠定基础。

3.3压裂液的破胶性能

不返排的冻胶剂渗入地层,与原油和水分相接触后,会自行破碎,在有盐分的情况下会自行聚合,遇到石油就会自行分解;在不需要对储层进行化学破胶的情况下,聚合分解属于一种物理变性的过程。在室内条件下,将不返排的压裂液与原油和水混合,使其充分搅拌,在油藏中3小时内完全破碎;结果表明,该体系的破胶率达到1.4 mPa.s,且具有较好的破胶性。

3.4压裂液的不返排性能

与传统的胍胶压裂液相比,该体系的破胶剂难以与水、油发生乳化,且总盐度下降8%,导电率下降70%,压裂后可立即下泵投入生产,产出液可直接入井,且对油水分离电场无干扰。通过将破胶转变成注流体,可使地层能量迅速得到补充,从而改善油井的增产效果。采用不返排压裂液破胶技术,达到压裂后无返排效果。

结束语

该体系不含固相,不含残留,对黏土矿物填充裂隙的导流性能损害系数低于9.00%,对基质岩心伤害系数达9.20%。采用双链型表面活性剂-氯化钾复配而成,不含其他任何助剂,可在120度高温下使用,使用的是无机盐作交联剂,既能保证生产的安全,又能节省60%的费用。在DQ周边的低渗区共使用154口油井,平均作业率100%,节约3.2×10 m³的返排和输送处理液体,节约300×104元的拉运和环保费用。

参考文献

[1]杨静,李成,李锦锋,龚嘉顺,梁欢,曹丹丹,张献伟,吴丹,王茜.致密油藏水平井体积压裂不返排适应性评价[J].石油化工应用,2023,42(02):27-32.

[2]崔正山.低浓度大酸量不返排酸化技术在低渗透油田的应用[J].化学工程与装备,2020,(12):157-160.