浙江杭甬复线宁波一期高速公路有限公司 浙江省 315300

摘要:近年来随着人类社会的不断发展和聚居地的不断扩张,以及施工装备的不断发展,原本因生产力不够,而被搁置的各类可利用区域的开发利用越来越多。如东部沿海滩涂区域的开发和利用,海域滩涂区地质环境极其复杂,尤其是经过围垦和回填后的区域,再进行二次开发和利用,就变得更为复杂,文章就是对地质复杂海域围垦区域的高速公路桥梁桩基实际施工中遇到施工难题和管理缺陷进行分析和阐述,为以后类似地质工况桥梁施工提供参考和帮助。

关键词:抛石区;超长桩施工;质量为题处理;

引言

跨海堤连续梁桥90#墩的12根桩基,自2019年11月开始打设护筒至2020年12月份全部完成,历时13个月,期间出现了塌孔、缩颈、串孔、护筒偏位、护筒沉降、卡钻、掉钻、严重超方、周边地表下沉等问题。上述质量问题的发生,客观上对工期和成本都造成了极大的影响和损失,但凡事总有两面性,如果我们能深入研究分析,总结经验教训,用于指导今后的施工生产,减少类似情况的发生,那么我们也会有另一番收获。文章从项目管理和施工技术两个方面入手,详细描述了,地质水文,施工过程并对其管理方面存在不足和技术方案上错误做法进行了详细的分析,并且对症下药最终顺利完成90#墩桩基。

1.工程概况

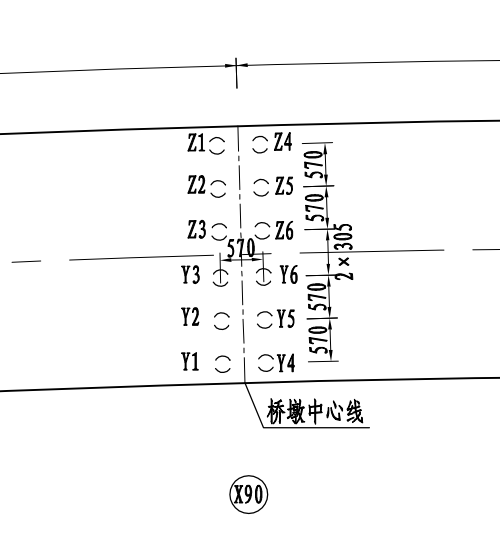

跨海堤连续梁桥,主梁采用上下行分幅布置,下部采用桩基础加承台加方片墩的结构形式。承台下设12根,直径2.2m 的钻孔灌注桩。桩基采用C35水下混凝土,平均桩长约118m。

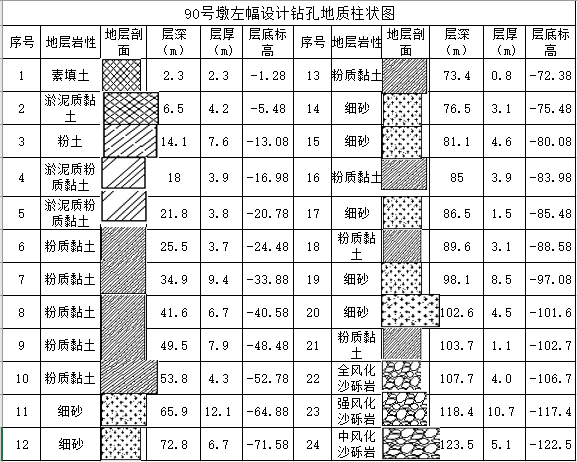

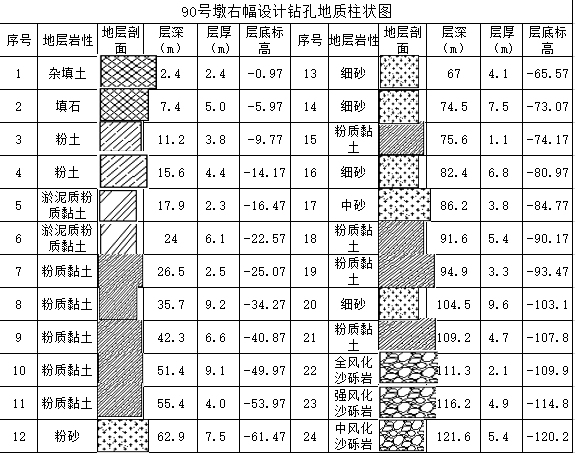

2.工程地质、水文

跨海堤连续梁桥位于冲海积平原区,现状以水塘为主,处于滩涂区,为潮滩地貌类型,交通不便,地形平坦,地面标高1.35~2.33m。该墩桩基地质情况复杂,表层含有大量的回填碎石、碎砖块,其中-6m~-20.78m为流塑状的淤泥质粉质黏土,-20.78m~-52m为软塑状的粉质黏土,-52m~-106m为细砂层中段夹杂硬塑状的粉质黏土。同时由于外侧30m有10年前填筑的防洪海堤,受外侧堤坝坝体侧向压力和外海潮水影响,堤脚内侧土体压应力较高,处于易扰动的状态。

桥址区地下水主要为松散岩类孔隙水(孔隙潜水、孔隙承压水)。孔隙主要赋存于表部全新统上段淤泥质粉质黏土层及砂质粉土中,浅部的淤泥质土透水性差,水量极贫乏,渗透系数一般为10-6~10-7cm/s,单井出水量小10m3/d。孔隙承压水主要埋藏于隔水层之下的粉细砂层中,连续分布,透水性较好,水量较大。水质为微咸水,地下水对混凝土结构具弱腐蚀性,对钢筋混凝土中的钢筋在长期浸水时具微腐蚀,在干湿交替条件下具弱腐蚀性。孔隙潜水与地表水水

力联系紧密,易被污染。

3.原施工方案

主线采用钢栈桥(标高+6.5)运输材料,90#墩位置采用宕渣填筑施工平台(标高+2.5m),平台比主线栈桥和外侧海堤约4m左右;桩基孔口采用直径2.4m,壁厚20mm,埋设深度12~15m的钢护筒,150震动锤震动下沉,必要时冲抓钻配合清除抛石;开孔采用冲击钻配合,冲开海堤抛石层后更换为280型回旋钻机加普通钻头,钻至全分化砂岩层后,提钻跟换岩石钻头,直至钻至孔底;泥浆采用原土造浆,必要时补充膨润土;混凝土采用水下混凝土灌注。

4.施工过程及遇到问题和困难

详细施工过程如下:

4.1在钢护筒埋设过程中碰到海堤抛石,护筒采用振动锤无法正常打设,后采用冲抓钻配合冲开抛石层,边冲打边接长护筒,护筒长度接长至15m。

4.2 Y1桩基施工过程中,一是,出现塌孔导致地表下层,引起主栈桥钢管桩下沉;二是,钢护筒出现偏斜,需要拨出重打,期间发现原方案采用宕渣填筑的平台稳定性不好,场地环境差,无法满足明文施工要求,且受天气影响较大,雨天泥泞不堪,后调整施工方案,采用搭设钢平台(标高+3.0),作为施工平台,但是在施工平台搭设高度高较海堤高度和主线栈桥高度均较低,不能形成有效水头差。这一关键因素的忽律给后面桩基的带来极大困扰。三是,出现断钻杆问题,钻头提起后再次回填重做。后将护筒接长至33m,护筒接长时,由于施工单位未做好垂直度控制,因此无法判定护筒偏斜是打设偏差还是地层流动带动的偏斜,后多次使用YZ230震动锤拔护筒,均未成功。最终未成桩。其他桩基护筒接长,施工单位均未做好垂直度监控工作,下文不在重复描述。

4.3 Z1桩基4月开始施工后出现钻头掉入孔内现象,成孔后出现孔内缩颈导致钢筋笼无法正常安装,经回填重新成孔,于9月份完成灌注,历时5个月。在混凝土灌注过程中出现严重超方、窜孔现象,设计方量460方、实际方量750方,并在周边孔位护筒底(期间护筒加长至25m)发现混凝土浆液;

4.4 Z3、Z4、Z6、Y3、Y6护筒长度15m,一次顺利成桩,成桩周期在7~10天左右,后检测为I类桩。

4.5 Y2在施工过程中出现塌孔现象,经过两次接长护筒,由15m接常至41m(150震动锤,无法进尺下沉的深度)后成桩。

4.6 Z2桩基在-80m处发现石块,换筒钻捞石块过程中出现塌孔,护筒下沉6m,对桩基进行回填。护筒长度15m。最终未成桩。

4.7 Z5桩基施工过程中,一是,多次出现设备损坏现象;二是,发生塌孔回填重做;三是,钻进过程中发现有石块和混凝土块,钻至-63m处发现有漏浆现象,换旋挖钻掏渣,发现孔内漏水,有窜孔现象,换直径2.2m的护筒往下打(即大护筒内套小护筒),护筒打设32m未进尺;四是,在大护筒内套入小护筒,小护筒内径和钻头直径相当约相差5cm,钻孔过程中小护筒和钻杆、钻头发生相对位移,且位移偏差,超出了允许偏差,钻头回提时卡在护筒底部,无法提起,只能割断钻杆,希望将大小护筒全部拔除,然后提出钻头,然经多次努力,护筒无法拔除,钻头也留在孔内。最终未成桩。

4.8 Y4桩基施工过程中,钻机转扬机损坏采用振动锤提出钻杆过程中发生钻杆断裂,剩余3节钻杆和1个钻头未提起;后使用冲抓钻打捞钻杆和钻头,钻杆和钻头未打捞上来;期间护筒接长至35m,同样护筒没法拔除。最终未成桩。

4.9 Y5桩基施工前将护筒接长至35m,终孔后,桩基检测中发现护筒倾斜较多,钻孔桩回填。护筒无法拔除。最终未成桩。

5.原因分析及解决措施

从上述12根桩基的施工过程不难看出,一次性成桩的只有5根,1根是通过二次回填复打,在混凝土严重超方的情况下成桩,6根未成桩,以上施工过程中出现的种种问题,究其原因,笔者认为可以分为两个方面,一个是管理原因,一个是技术原因。

5.1管理方面原因,首先是施工单位配置的管理人员、技术人员能力、经验不能满足施工需要,管理水平低、经验不足,在前期制定施工方案时未深入实际,所制定施工方案不能满足实际需求,发现问题后隐瞒不报,处理随意,让原本就比较复杂的地层,在施工中进步受到扰动和破坏,直至无法再在原位成桩。二是,管理体系缺失和运转不畅,在前期场地处理时以及第一根桩施工过程中,所出现的问题,明确反映出原施工方案已不满足现场实际施工需求,程序上需要按照质量管理体系,立即启动应急预案,组织相关专家召开现场专题会,制定确实有限的施工方案,但是由于体系运转不畅,现场出现质量问题后,应急预案未能及时启动致使工程组织混乱不能按预定进度计划完成。三是,缺乏监督管理机制,在桩基出现大量施工质量问题,长期不能成桩的前提下,监理单位未及时叫停施工,也未按相关监理程序上报,施工单位母体公司也没有履行主体责任,监管体系形同虚设,直至建设单位直接干预,督促施工单位组织召开质量专题会后现场情况才有所好转。

5.2技术方面原因,一是,在原方案制定时,未充分勘察现场地质情况,施工区域受潮汐、回填土,抛石等影响的前提下采用宕渣回填场地,未考虑场地的稳定性,致使回填场地对施工区域进一步破坏以及场地文明施工差,雨天泥泞等;二是,调整施工施工平台时,高度不够,致使孔内水头高度小于海堤高度,受潮汐影响,在涨潮时容易形成负压,护壁效果差;三是,原方案采用原土造浆,施工过程中多次出现塌孔、串孔问题,笔者认为最主要的原因就是孔内水头高度不足和泥浆性能差,泥浆护壁效果差,未起到保护孔壁的作用。从地质描述中可以看出粉层、砂层多于黏土层,且地下受海水影响,原土造浆,显然不符合施工需求。四是,问题桩处理不当,现场出现了塌孔、缩颈、串孔、护筒偏位、卡钻、掉钻、严重超方、周边地表下沉等问题,处理措施简单除暴,一味采取回填或是加长护筒的方式来处理问题桩,而不是深入研究,找准原因对症下药。在加长护筒时又缺乏垂直度监控,部分桩基发现钢护筒偏斜过大,因缺少现场监控数据,以致无法确定护筒偏斜,究竟是打设偏差引起的还是地层流动引起的,给后期变更方案的确定带来了一定困扰。

5.3解决措施,笔者认为管理原因是主要矛盾,技术原因是次要矛盾,既然分清了主次矛盾,那么对症下药,寻求解决问题的办法就显得不那么困难了。首先是施工单位成立专班小组,重新建立相关管理体系,建立周报、日报制度,确保管理体系的正常运行;二是,施工过程中存在护筒偏斜、下沉、串孔等问题,因此需要重新进行分析地质,以便确定加固方案。现场通过设置测斜管,确定了墩位10~50m范围确实存在侧向倾斜,通过地质补勘确定扰动后的地质,发现扰动后的地层性质差,强度低,具含水量高、强度低、压缩性大、固结缓慢等特点。三是,在上述措施基础上明确了先进行地层加固,即采用高压旋喷桩工艺固结10~40m范围(高压旋喷桩适宜使用深度)加固受扰动地层,同时为桩基使用中提供必要的正摩阻力;四是,设计变更,原桩位施工过程中,有6根桩未成桩,因护筒无法拔除、钻头无法捞出等原因,原位成桩已变得不太现实,最优的方式就是通过设计变更,在墩位不变的前提下,调整桩位;90号墩桩基有6根已浇筑完成,在确定变更方案之前首先需要确定已浇筑的桩基是否满足使用要求,经第三方单位检测确定,已浇筑的6根桩,为I类桩。五是,完善施工阶段技术保障措施,通过全套管钻机埋设50m长的护筒穿透流塑层,以弥补高压旋喷桩地层处理深度不足的缺陷,以及对抗软弱地层的侧向应力,防止施工中护筒再次发生偏斜和成桩后的剪应力;六是,采用全套管钻机埋设护筒,全套管钻机功率大,有垂直度控制装置,在可以达到普通振捣锤无法达到的效果,实践证明全套在抛石地层的钻进是可行的高效的;七是,采取措施保障泥浆护壁效果,通过重新搭设施工平台,提高平台高度(+6.5m),同时将钢护筒接出地面使护筒内水头高度高于海堤高度,形成一定的正压力;另外采用全膨润土造浆代替原土造浆,改善泥浆性能,加强护壁效果,实际钻孔过程中膨润土泥浆起到了关键和积极作用。

结束语

以上是笔者在实际工作中遇到的真实案例,文章详细的描述了相关施工地质水文条件,以及详细的施工过程,总结和分析了产生质量问题的原因,以及对应的解决措施。希望为类似地质的施工提供参考,同时也希望有效落实施工技术,完善施工技术体系,提高施工管理水平。

参考文献:

谢信友.道路桥梁材料质量的重要性及优化策略[J]低碳世界,2018(14):176-177.

冯安翠,试论道路桥梁施工裂缝的问题及预防对策[J]建筑工程技术与设计,2017(1):434.

防渗漏施工技术的应用[J]城镇建设,2019(10):295.