中铁五局集团第五工程有限责任公司 湖南长沙 410129

摘 要 本文针对复杂山区大断面隧道穿越滑塌体施工技术进行了系统研究,通过洞内、洞外采取合理综合处治措施,洞外地表通过钢管桩、袖阀管、抗滑桩及锚固桩组合措施进行加固处理;洞口100m超长管棚超前加强支护,洞内采取CRD或三台阶法合理分区开挖,掌子面喷混凝土封闭、自进式玻璃纤维锚杆或超前注浆加固维稳;洞周径向注浆充填密实充分抑制隧道变形;软弱基底采取钢管桩注浆加固等,并辅以孔内成像法地质预报及质量检查技术保障手段,形成了一套行之有效的完整的大断面隧道穿越滑塌体施工技术方案,有效保证了工程质量,在加快进度的同时,减少了成本,经济效益、社会效益良好,为类似工程提供了经验指导。

关键词 复杂山区 大断面 隧道 穿越 滑塌体 技术

前言

新建铁路成都至贵阳线乐山至贵阳段是我国第一条典型的山区铁路客运专线,其建设难度和工程风险堪比宜万铁路,其中CGZQSG-9标应山岩隧道位于四川、云南两省境内,长度约6900m,为全线重点工程之一,属极高风险隧道。隧道进口端位于淤泥质地层滑塌体上,地质条件极其复杂。隧道开挖面积160m2,宽度15.2m,高度12.52m,进口洞口段99m为塌滑体淤泥质土层,并夹杂风化砂层,主要为河流冲洪积、坡洪积坡残积角砾土、碎石土,松散堆积层厚15~25m,围岩整体性自稳能力极差。洞口前15m为VI级围岩,15m~99m为V级围岩,施工技术难度大,风险极高。

本项目结合工程实际,对有关大断面隧道穿越滑塌体施工技术进行研究,从洞外、洞内两方面研究采取合理处治措施,并辅以孔内成像法地质预报及质量检查技术保障手段,在保证隧道施工质量的前提下,有效缩减了施工成本,为类似复杂山区大断面隧道工程施工提供了经验指导。

复杂山区大断面隧道穿越滑塌体施工技术主要包括:①地表滑塌体开挖卸载及坡面处理+洞门淤泥质地层地表袖阀管、钢管桩注浆处理+抗滑桩、锚固桩组合加固处理施工技术;②洞口超长管棚跟管施工技术+洞内CRD或三台阶(钢支撑临时支撑、掌子面自进式玻璃纤维锚杆或局部断面开孔全环超前机械化快速注浆加固、洞周径向注浆、基底钢管桩加固)施工技术;③孔内成像法地质预报及质量检查技术。

洞外施工技术

针对隧道进口洞门附近约25m范围呈夹层状分布软塑到流塑状粉质粘土,埋深较浅,且存在滑塌面的情况,本项目在施工过程中,在综合现有施工技术的基础上,研究采用了地表滑塌体开挖卸载及坡面处理+洞门淤泥质地层地表袖阀管、钢管桩注浆处理+抗滑桩、锚固桩组合加固处理成套施工技术。

地表滑塌体开挖卸载及坡面处理

首先施工边坡开挖线外截排水沟,然后自上而下对洞口软塑滑塌体进行开挖卸载,对开挖坡面进行整理、夯实,随挖随支护。

为快速改善土体自身结构稳定性,为后续滑塌面抗滑桩、锚固桩处理提供良好的施工条件,加快洞口不良地质处理进度和处理效果,首先采用袖阀管+钢管桩注浆处理洞口段淤泥质地层。同时,考虑到为有效、快速加强隧道范围及周边土体的稳定,又不因采取注浆加固处理措施而增加开挖施工难度,隧道开挖轮廓线外采用φ76钢管桩注浆加固以达到最佳的处理效果,隧道开挖轮廓线内采用φ50袖阀管注浆加固。

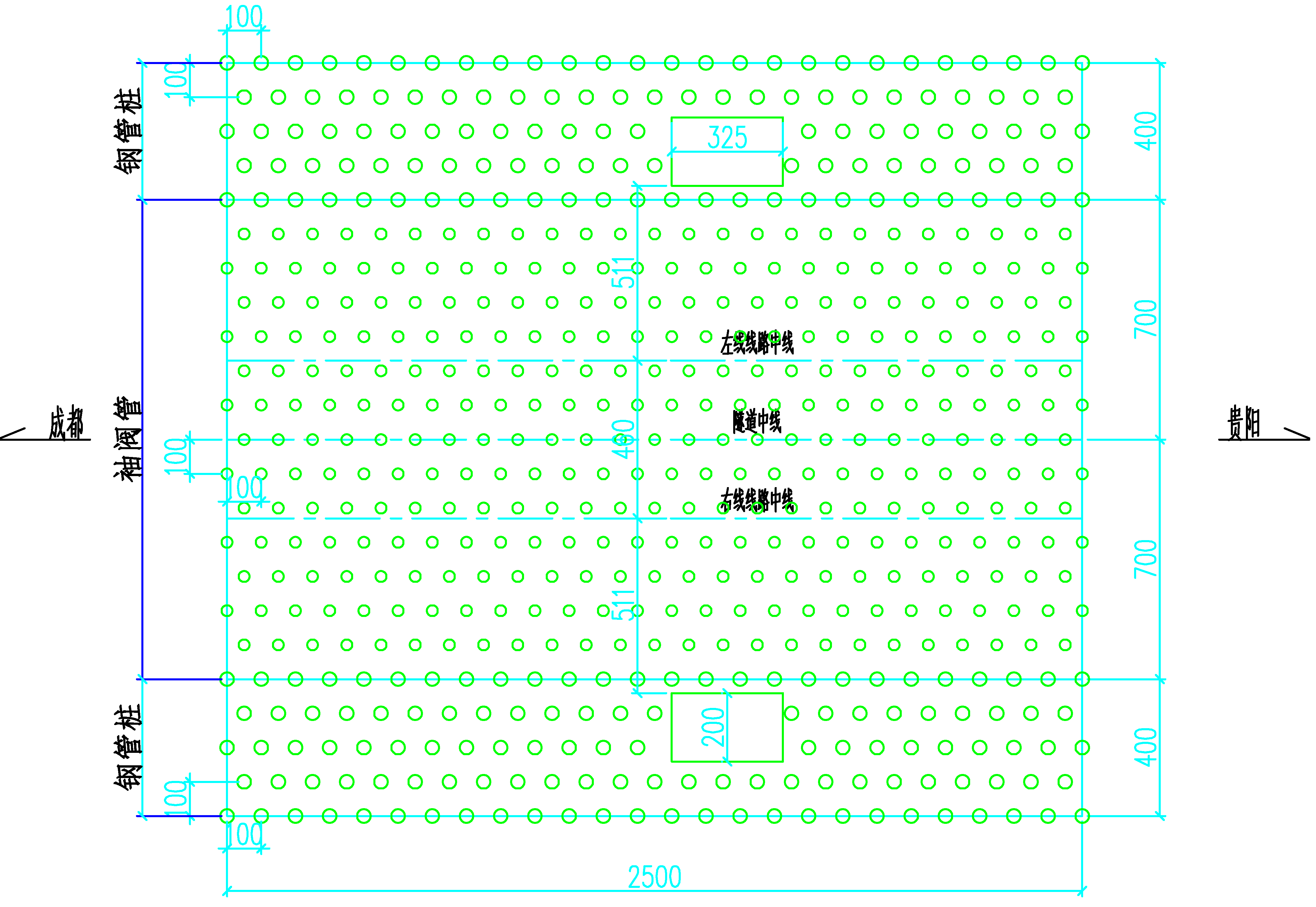

φ76钢管桩注浆加固,钻孔直径φ91,间距1m×1m,梅花型布置,钢管桩嵌入基岩以下至少1m。正洞加固处理范围为:正洞左右边墙外4m范围(距离正洞中线7~11m范围)。

φ50袖阀管注浆加固,钻孔直径φ91,间距1m×1m,梅花型布置。正洞加固处理范围为:正洞左右两侧7m范围(距离正洞中线0~7m范围),袖阀管下端伸入拱部二衬外缘以下6m。

袖阀管、钢管桩注浆加固处理示意图

洞口段淤泥质地层抗滑桩、锚固桩处理

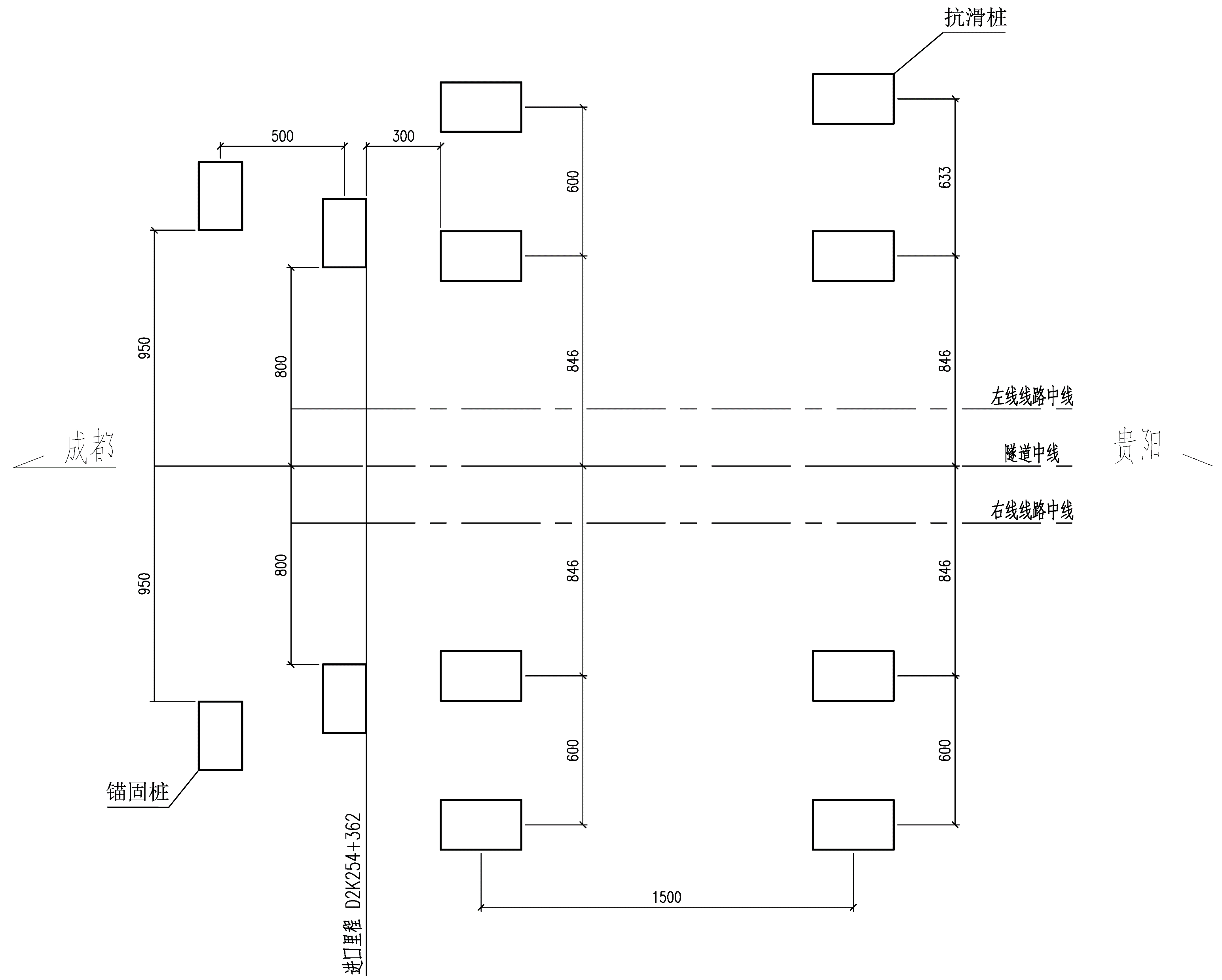

为有效控制滑塌面的稳定,在正洞洞门后方边坡设置两排抗滑桩,每排4根,抗滑桩尺寸为2m×3.25m,桩长32m,桩嵌入基岩以下至少1m;此外,洞门前方设置2排锚固桩增强洞门结构及周边坡体的稳定性,每排2根,桩尺寸为1.75m×2.75m,桩长22m,桩嵌入基岩以下至少1m。

抗滑桩、锚固桩设置示意图

洞口超长管棚跟管施工技术

针对洞口穿越软弱围岩地段长度长,最长近100m才进入基岩的情况,结合实际地质条件,为有效发挥管棚的超前支护作用,在现有管棚技术的基础上,研究采用了100m超长管棚跟管施工技术,本技术主要通过管棚跟管施工技术与计算机成像定位技术结合,实时监控管棚施工轨迹,及时纠偏,确保100m超长管棚一次施工到位。该技术通过在钻杆头中安装定位系统,在钻进过程中根据杆体的钻进偏位及时纠偏,同时随着钻进长度和土层地质情况,调整动力,确保钻机深度和位置,直至达到要求的深度和位置;待钻进完成后,分离钻机与钻杆,并将杆体内的定位装置取出,注浆;开始下一根管的施工,直至全部管棚施工完毕。

洞内施工技术

结合本项目工程实际,通过对隧道开挖、支护及加固技术研究,在传统的处理技术基础上,研究了成套组合隧道施工技术,洞内根据地质情况或加固处理效果情况,采取CRD或三台阶合理分区开挖,并选择合理的综合处治措施,施工风险更小、效果更好、处理更快速。

掌子面开挖后立即喷混凝土(8cm厚)封闭维稳,然后上半断面采用自进式玻璃纤维锚杆(间排距1m×1m,长8m)注浆进一步加固,充分发挥玻璃纤维锚杆特性,在快速、有效发挥其稳定掌子面功能的同时,又易于挖除,不增加开挖施工难度。

针对本项目特大断面铁路隧道软弱围岩段处理,采用传统的全断面止浆墙及钻孔注浆施工,施工风险大,工序较复杂,施工干扰大、处理时间长等弊端,本项目进行了相关施工技术研究,形成了局部断面开孔全环超前机械化快速注浆加固技术:

(1)在需超前注浆加固处理地段邻近掌子面前方,暂停下断面施工,将下断面快速挖填处理为一斜坡面,形成交通运输通道;优化取消下断面止浆墙施工,仅根据机械施工空间需要开挖上部份断面止浆墙的位置,然后对上断面掌子面喷射混凝土封闭处理。

(2)在止浆墙位置周边设置砂浆锚杆(2排,环向间距1.5m,排距1.0m,单根长2m的Φ25mm砂浆锚杆,入岩1m)并嵌入围岩,加强止浆墙的稳定性,满足较大注浆压力下掌子面稳定需要。

(3)止浆墙位置周边预埋小导管(Φ42,长3m)。

(4)浇注止浆墙及混凝土作业平台。止浆墙采用2m厚C35混凝土浇筑,作业平台采用25cm厚C20混凝土浇筑。

(5)通过小导管对止浆墙与隧道初期支护间的空隙进行注浆封闭。

(6)在上半断面上布设φ90注浆孔,钻孔进行超前全环注浆施工。

局部断面开孔全环超前注浆主要参数表

项目 | 主要参数内容 |

注浆段长 | 30m |

止浆墙厚度 | 2m |

注浆范围 | 周边5m |

注浆终压 | 1.5~4MPa |

注浆方式 | 前进式分段注浆(5~7m) |

注浆材料 | 外圈孔以硫铝酸盐水泥浆为主,其余孔采用普通水泥单液浆 |

注浆扩散半径 | 2m |

洞周径向注浆填充抑制围岩变形

初期支护完成后,采用φ42小导管及时对初期背后可能存在的空洞进行注浆回填密实,可充分发挥初期支护的抑制围岩变形作用,降低隧道施工风险。

利用现有YT28风钻对已施工初期支护进行径向打孔,环向间距1m,纵向间距0.6m,采用φ42无缝钢管进行加工成注浆小导管,钢管单根长2m,管前端加工成楔形;管周边按纵向10cm间距梅花型布孔,孔径8mm;小导管采用人工安装方式,对初期支护及围岩的干扰少;注浆过程采用0.2MPa低压注浆,为充填式注浆,可以有效控制注浆范围,保证充填质量。

软弱基底钢管桩注浆加固

针对隧道仰拱软弱基底承载力不足的问题,研究采用基底钢管桩注浆加固技术,采用φ76钢花管(梅花型)注浆加固,有效避免了传统软弱地基挖除换填处理所带来的施工安全环境差、边墙拱脚出现“悬空”严重影响施工安全、对周边围岩干扰严重甚至导致边墙发生较大变形而滑塌、施工处理时间长等弊端,能够快速、安全地达到处理效果。基底钢管桩钻孔直径φ91,间距1m×1m,梅花型布置,钢管桩嵌入基岩以下至少1m。

孔内成像法地质预报及质量检查技术

(1)孔内成像法地质预报技术

利用管道探测技术,将仪器改装为适应地下工程环境的设备,在超前水平钻成孔、清孔完成后,利用硬质数据线(传感器)推送,将摄像头放入钻孔中,从孔口匀速的向孔底进行摄像和拍照,采集水平钻孔孔壁围岩、涌水、空洞等照片,当摄像头移动至出水点、空洞、围岩破碎的异常段时,利用控制箱进行遥控可360°旋转摄像头或高倍放大图片,进行细致地观察。

通过采集超前水平钻孔内孔壁地质、水文等不良地质影像资料,为掌子面前方地质水文、不良地质等,为综合预报提供直观、准确的一手资料,提高了综合预报的准确性,有效指导现场施工,将安全风险有效降低至最小程度,最大限度的保障了施工安全。

(2)超前注浆孔内成像技术

在传统P-Q-T曲线法注浆效果评判的基础上,研究采用超前注浆孔内成像技术,合理布置检查孔,通过对检查孔的孔内成像观察,如发现孔内成孔不完整、有塌孔和变径现象,孔壁可见浆液填充不饱满的,及时采取补注浆措施进行处理,确保灌浆处理效果,可以有效避免前期注浆不到位、后期施工过程中需采取措施处理的麻烦,以及由此可能导致的安全风险。